「ラボなら良品率100%」、全固体電池の量産へ着実に進む日産:電動化(3/4 ページ)

日産自動車は横浜工場に建設中の全固体電池のパイロット生産ラインを公開した。2024年度中の稼働を目指す。

車体部品にアルミダイカスト

メインラインでの一括搭載システムを活用した車両の組み立て効率化に合わせて、車体部品にアルミダイカストを適用する。2027年度の採用を目指している。鉄から材料を置き換えるとともに、鋳造が対応できる形状の複雑さを生かした構造的な軽量化で部品重量を20%削減する他、コストを10%低減する。部品単体のコスト削減だけでなく、従来は組み立てや溶接が必要だった部品を一体構造とすることで工程を減らし、メインライン/サブラインでの車両組み立て全体の効率化につなげる。リサイクルアルミの活用でCO2排出削減や材料コスト抑制も図る。

衝突安全性能の向上も車体部品にアルミダイカストを適用するメリットだ。鋳造部品ならではの形状の自由度を生かしてエネルギー吸収構造を作りやすい。また、アンダーフロアを下から組み付ける際には、車体の上下の精度が要求される。アルミ鋳造部品は、「GT-R」「スカイライン」の車体に採用してきた実績があり、精度についてもノウハウがある。

アルミダイカストを適用する部位は、フロントサスペンションメンバーやバッテリーケースの一部などだ。生産には、エンジン向けに使ってきた既存の設備を活用する。エンジンの生産が減少していく中で生まれる余力を生かす。世界中にエンジン向けの鋳造設備があることも、グローバル展開で強みとなる。小さな設備で大きな部品を製造できるよう、技術開発を進める。リアのフロアをアルミダイカストで製造するための6000トン級の大型設備も国内外に新規導入する。

「鉄とアルミの価格差が縮まってきたとはいえ、部品単品でのコスト低減効果はそこまで大きくない。生産ラインを変えることも含めたコスト低減効果が大きいことを重視している」(坂本氏)

アルミダイカスト部品を取り入れるに当たって、鉄とアルミもしくはアルミ同士の接合技術も重要になる。両面からアクセスできるSPR接合や一方向からアクセスするドリルスクリュー接合などの機械接合は鉄とアルミで、MIG溶接による溶融接合やFSW(摩擦撹拌接合)はアルミ同士の接合に使用する。MIG溶接は熱で変形する可能性があるため、バッテリーケースなど変形させたくない部位にはFSWが使われる。

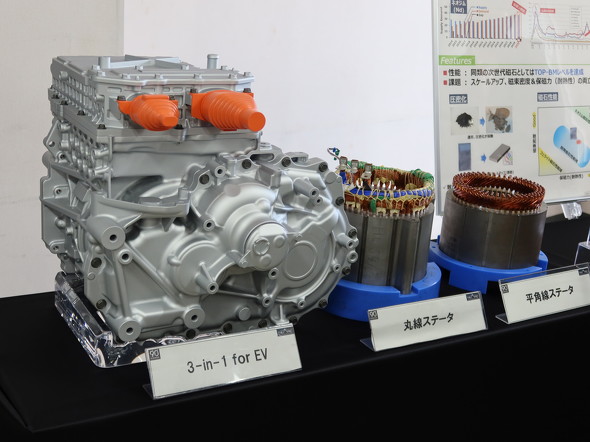

電動パワートレインのコストも低減

電動車の販売強化に向けて、日産自動車は電動パワートレインのコストを3割削減する新開発のeAxle(イーアクスル)「X in 1」を用意している。電動パワートレインの構成部品をモジュール化するだけでなく、EVとe-POWERで部品の共通化を進める。さらに、レアアースではなく安価なサマリウムを使った磁石、ディスクリートパワー半導体を用いた新構造のインバーター、アルミ平角線の採用などさまざまな取り組みにより、コストだけでなく部材の調達リスク低減も進める。

レアアースの対策

レアアースは4カ国が世界の生産量の9割以上を供給しており、リスクが高い状態だ。磁石に必要なネオジムやジスプロシウムも特定の国の生産に依存している。ネオジム磁石に依存したまま自動車の電動化が進むと、2030年ごろにネオジムの需要が供給を上回るとも試算されている。日産自動車では用途が少ないサマリウムに着目し、モーター用の磁石への採用を目指して開発を進めている。ネオジム磁石と比べて、コストは3割削減できるという。

サマリウムは難加工材料のため原料粉末の圧密化に課題があったがクリアした。現時点で作ることができているサマリウム鉄系磁石は小さなサイズだが、磁石単体としては同類の次世代磁石と比べてトップベンチマークレベルの性能を達成したとしている。安価なフェライト磁石や、高価で高性能なネオジム磁石と比較した場合、中間程度の磁束密度や保持力(耐熱性)となる。今後はこれまで培った材料や成形の技術を生かして量産性を確保しながら、製品化を目指す。

Copyright © ITmedia, Inc. All Rights Reserved.