誰でもできる現場データ活用へ 三菱電機「MELSOFT MaiLab」が目指す“AIの民主化”:製造現場のデータ活用ツール

スマート工場化が進む中、製造現場で得られるデータの項目や量は大幅に増えている。しかし得られたデータをうまく有効活用できず、製造現場で苦慮するケースも多い。これを解決するために、製造現場の知見を取り入れつつ「誰でも簡単にデータ分析ができる」をコンセプトに開発されたのが三菱電機のデータサイエンスツール「MELSOFT MaiLab」だ。若手技術者を中心に開発された同ツールへの思いを聞いた。

熟練技術者の引退や人材不足を背景に、製造現場ではスマート工場化を進めてデータ活用による業務効率化や生産性向上を目指す動きが加速している。工場のデータ活用には、大量に蓄積されたデータを分析する「データ分析技術」と分析結果を実際の現場に落とし込む「生産現場のノウハウ、生産設備の知識」という2つのスキルが必要となる。ただ、これらを兼ね備える製造現場はほとんどなく、特に収集したデータをどう扱ったらよいのかと戸惑う企業も多かった。

これらの課題を解決して製造現場発のデータ活用を広げるために三菱電機が開発したのが、データサイエンスツール「MELSOFT MaiLab」(マイラボ、以下MaiLab)だ。「誰でも簡単にデータ分析ができる」をコンセプトに、AI(人工知能)技術を活用して現場課題に寄り添った機能を提供する。このソフトウェアの開発に携わったのは20代の若い開発者たちだ。新たなツール開発への思いや特徴、今後の展開について、開発チームに話を聞いた。

左から、開発チームのリーダーを務めた三菱電機 名古屋製作所 ソフトウエアシステム部 ソリューション三課 専任の江口貴紀氏、サブリーダーを務めた同 専任の中野翔太氏、営業担当の三菱電機 名古屋製作所 営業部 ソフトウエア課 専任の石原善弘氏、実際に開発を行った三菱電機ソフトウエア FAエンジニアリング開発第二部 FA統合ソフトウエア開発第一課 グループリーダーの山田哲也氏、同 主査の伊藤大氏 提供:三菱電機

現場の課題をAIで解決! MELSOFT MaiLab

活用事例も掲載した資料のダウンロードはコチラ(三菱電機ページ)

20代の若いメンバーを中心に開発チームを編成

三菱電機でのデータ活用の取り組みは実は長い。2003年から「e-F@ctory」として、シーケンサ(PLC)などの製造現場向け機器から得られる情報をICT(情報通信技術)で結ぶ仕組みを用意し、生産性向上やコスト改善を支援してきた。ただ、その中で「データを収集したはいいが見方や扱い方が分からない」と戸惑う現場の声にたびたび遭遇してきた。これがMaiLab開発のきっかけと「誰でも簡単にデータ分析できる」というコンセプトにつながったという。

MaiLabの開発チームリーダーである三菱電機 名古屋製作所 ソフトウエアシステム部 ソリューション三課 専任の江口貴紀氏は「これまでデータ分析は、主にデータサイエンティストなどの一部の専門家が行う難しい分野でした。しかし、AIといった最新のデジタル技術を活用することでそのハードルを下げられると考えました。FA(ファクトリーオートメーション)に携わる全ての人々がデータ分析を身近で扱えるようにし、“AIの民主化”を実現したいと思い、開発を推進しました」とその企画意図を説明する。

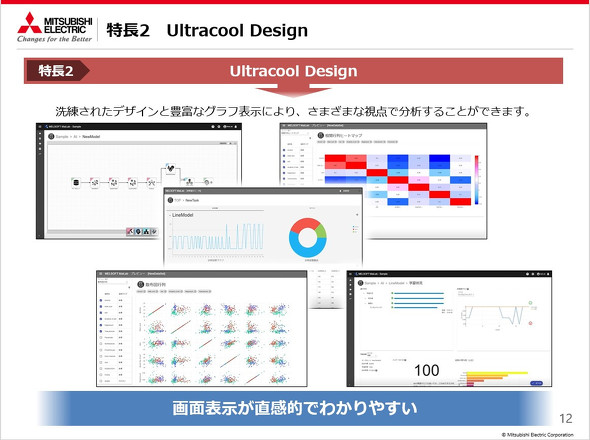

新たなデータサイエンスツールの開発に当たり、まず重視したのがデザインだった。「FAで使う従来のツールは機能性重視の『分かる人が分かればよい』というデザインで、誰にとっても分かりやすいというものではありませんでした」(江口氏)。ただ、最近ではスマートフォンアプリなどを通じて直感的なインタフェースに慣れた若い設計者が増えつつあり、専門性を重視した従来のツールデザインとのギャップが大きくなっていた。そのためデザイン性の向上を優先開発事項として位置付けたという。

開発チームの編成についても工夫した。江口氏は「デザイン性の向上に加えて、提供形態もWebアプリケーションにすることが決まっていました。そのため開発言語も変わることになり、新たな挑戦が必要になりました。そこで『それなら全員を若いスタッフにしよう』と20代のメンバーを中心に開発チームを作りました」と説明する。

開発プロジェクトは2020年のコロナ禍でのスタートとなったが、開発メンバーである三菱電機ソフトウエア(MESW) FAエンジニアリング開発第二部 FA統合ソフトウエア開発第一課 グループリーダーの山田哲也氏は「リモートワークの環境が徐々に整備されるところで、最初は手探りで開発を進めていきました。ただ、最終的には在宅でも会社でも全員が協力して開発できる環境を整えることができました」と語る。こうして2年の歳月をかけてMaiLabは完成し、2022年の7月にリリースされた。

現場の使いやすさにこだわったデータ分析機能

MaiLabは「データセットの作成」「AIの作成」「タスクの作成」「タスクの実行/モニター」という基本の4ステップで簡単にデータを分析・診断できるツールだ。AutoML(自動機械学習)機能を搭載しており、分析の目的を対話形式で選択していくだけで、独自機能の「AI Data Scientist」がデータセットの内容から自動的に前処理や分析手法を選定し、学習まで実行する。分析手法としてはディープラーニングやランダムフォレスト、重回帰分析、MT法、K近傍法などをそろえている。

この対話形式での選択方法ではデータ分析やITの専門用語を使わないことを意識したという。「目的を教えてください」「データセットに異常値は含まれていますか」など、平易な質問に答えるだけでデータ分析に不慣れな利用者でも正しく設定できる仕組みになっている。「製造現場の生産技術者などが分かる言葉で質問を設定しているところがポイントです。製造現場を知り尽くしている三菱電機だからできることです」と江口氏は胸を張る。

現場機器からのデータ収集も簡単に行える。三菱電機のシーケンサであれば、簡単な設定で外部メモリやイーサネットを介したデータのやりとりが可能だ。他社製のPLCや製造装置でも、収集データ(CSVファイル)があればメーカーや機種を問わずに活用できる。

課題としていたデザイン面は、直感的なインタフェースで初心者でもすぐに使いこなせる「Ultracool Design」として作り込んだ。開発チームのMESW FAエンジニアリング開発第二部 FA統合ソフトウエア開発第一課 主査の伊藤大氏は「『ぱっと見て分かる』という視認性を重視したインタフェースにしています。あえてアイテムを詰め込み過ぎないようにし、余裕を持たせたレイアウトにしました」と説明する。

コスト削減や人材不足の解消に貢献

MaiLabが製造現場で効果を発揮するのはどういう場面なのだろうか。MaiLabの営業担当である三菱電機 名古屋製作所 営業部 ソフトウエア課 専任の石原善弘氏は「MaiLabは90日間の無料体験版を配布しており、半年で750件ダウンロードされました。幅広いお客さまに体験していただいており、手応えを感じています」と語る。この体験版の使用用途などから分かった、代表的な用途の一つが製造現場の「コスト削減」への活用だ。

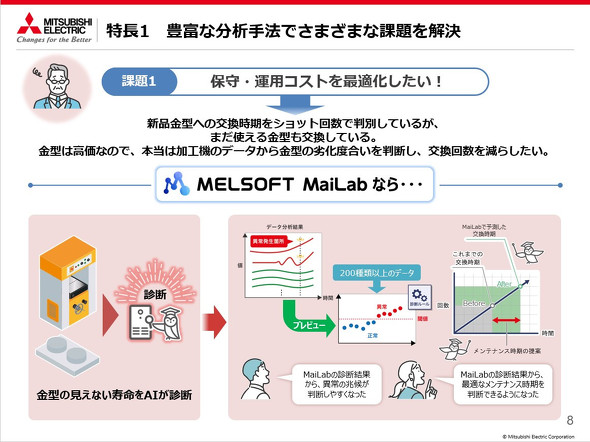

金属加工に必要な金型や工作機械の工具は高価なので、なるべく寿命ギリギリまで使いたい。しかし、壊れてしまえば製造ラインが止まって復旧に時間がかかったり、不具合品が発生したり、材料の無駄が発生したりするなど、大きな被害につながる。従来は交換時期の正確な把握が困難だったため、ショット数や期間などでしきい値を設定してそれを超えたら交換するというやり方がほとんどだった。しかし金型や工具の寿命はさまざまな条件に左右されるため、多くの現場では熟練技術者が使用時間や使用回数を見ながら可用性を優先し、限界よりも少し早い段階で取り換えることが多かった。

MaiLabを活用することで、人の目で見つけることが難しい異常の兆候を診断する仕組みを簡単に構築できる。モーターの振動や電流値、圧力、周囲温度など装置に関わる複数のパラメーターから金型の状態を数値化し、正常稼働時のデータと比較することで異常の兆候を監視して故障前の交換やメンテナンス時期を警告するのだ。最初からしきい値を決めるのではなく、状態を見ながら適切な交換時期を提案することで保守や運用に関わるコストを最適化する。こうした仕組みを、先述したように「質問に答える」だけで構築できる。

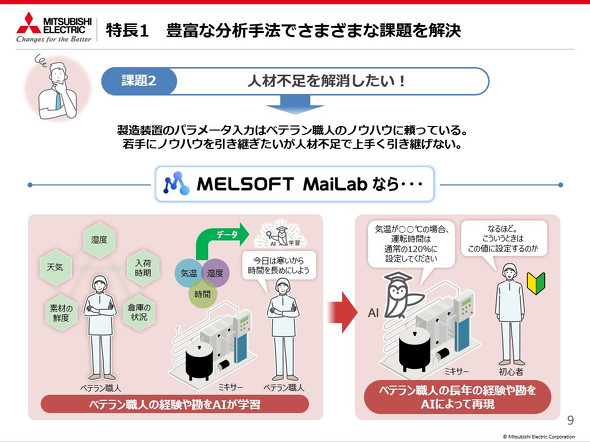

もう一つの代表的な用途が「人材不足への対応」だ。食品業界では扱う食材の特性上、気温や湿度によって加工の制御内容が大きく変わる場合が多い。前提条件が大きく変わる場合は最適な設定値を定めることが非常に難しく、熟練技術者が製造装置のパラメーターを適宜変更しながら商品の品質を一定に保っている。このノウハウは明文化されていないケースが大半で、若手技術者への技能継承にも時間がかかる。

MaiLabによって、気温や湿度に応じた発酵時間や温度、適切な材料投入のタイミングなどのデータを機械に取り付けたセンサーから集めてAIで解析することで、熟練技術者の長年の勘と経験を再現できるようになる。MaiLabが熟練技術者と同じく現場の変化を捉えて正しく判断できるようになれば、経験が浅い技術者でも同様の運用が可能になる。

江口氏は「以前は人にノウハウを蓄積し、人がいなくなるとノウハウが失われてしまう製造現場が多くありました。AIに継承させることで会社のノウハウとして蓄積できます。熟練技術者がどういうポイントを評価してパラメーターを切り替えていたのかという教育素材の明文化にも役立ちます。人材不足や後継者不足にも活用できると考えています」とメリットを強調する。

データを中心につながる環境を構築

MaiLabはサポートも含めて年更新のライセンス制となっている。今後はユーザーの要望に合わせたアップデートを年に2回以上行っていく方針だ。特に接続性の向上を図るべく、OPC UA(OPC Unified Architecture)やデータベースへの接続対応なども進めるという。特に、三菱電機はMaiLabをデジタルトランスフォーメーション実現のための重要なピースの一つと捉えており、工場稼働情報を統合管理するSCADA(Supervisory Control And Data Acquisition)ソフトウェア「GENESIS64」や3Dシミュレーター「MELSOFT Gemini」などと共に、データを中心に連携する環境をつくり上げていく方針だ。

開発チームのサブリーダーを務めた三菱電機 名古屋製作所 ソフトウエアシステム部 ソリューション三課 専任の中野翔太氏は「初のWebアプリケーションということもあり、MaiLabの開発は三菱電機がデータを中心にデジタルでつなぐ方向性に進む中で新しい挑戦をさまざまな形で行った製品です。生みの苦しみもありましたが、多くの体験版ユーザーからの反応を得て、目指した方向性が間違っていなかったと実感しています。今後はMaiLabで得られた成果を他の製品やソリューションにも生かしていきます」と開発の成果と今後の展望について述べた。

人手不足と技能継承の難しさという特有の課題を抱える製造業において、今後データ活用はますます重要度を増す。しかし、知見がない製造現場だけでデータ活用の仕組みをつくるのは難しい。データ活用の仕組みづくりに困っているのであれば、製造現場を知り尽くした三菱電機の知見が生かされたMaiLabが大きな助けになってくれるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- 導入後も毎年アップグレード可能なレーザー加工機、常識破る三菱電機の新戦略

- JIMTOF2022で実演、加工時間を約80%削減する三菱電機 金属3Dプリンタの真価

- JIMTOF2022で実演、CFRP加工の品質と生産性を両立する三菱電機の3次元加工機

- ロボティクスで実現するモノづくりDX、三菱電機が描く工場の最適なマスカスタマイゼーション

- 三菱電機が目指す現場起点のデジタルマニュファクチャリング、その価値と実現方法

- スマート工場化の第一歩「見える化」、FAとITのデータを一元管理するIoT基盤でDX化を加速

- 「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

- アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

- 設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

- 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

- 見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

- 「記録は紙で」だった中小製造業がスマート工場化に進む意味

関連リンク

提供:三菱電機株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年4月13日