「記録は紙で」だった中小製造業がスマート工場化に進む意味:スマートファクトリー

「記録は紙」「納期回答は人のパワーバランス」「生産計画はカンコツ」……。多くの製造現場の実情ではないだろうか。こうした状況を打破すべくスマート工場化へと歩みを踏み出した中小製造業がある。溶接用副資材メーカーであるスノウチだ。生産管理システムもなかった状況から一気にスマート工場化を進める取り組みと意図について聞いた。

AI(人工知能)やIoT(モノのインターネット)など先進技術を製造現場に適用する動きが盛り上がりを見せている。しかし、多くの製造現場では、口頭での指示や意識合わせ、紙での記録など、人手による作業に頼り、属人化された形で運営されているのが実情である。「生産計画や生産作業がカンとコツで行われている」「納期回答は人のパワーバランスで変わる」ということも日常的に生まれている。特に生産技術部門や生産管理部門、情報システム部門などの専門部門を置くことが難しい中小製造業ではこうした状況が「どうしようもない」と受け入れられてしまっている。

しかし、同様の環境にある中、新たにスマート工場化に踏み切った中小製造業がある。溶接用副資材メーカーのスノウチである。スノウチは何を目指してスマート工場化に取り組むのだろうか。同社のスマート工場化に向けた取り組みを追う。

ペーパーレス化がきっかけ

スノウチは1984年に設立された溶接用副資材メーカーである。もともとは大正時代に創業した鉄鋼流通業をルーツに持つが、そこから新たに製造機能を分離する形で生まれた。主力製品は裏当て金である「カドピタ」だ。「目立ちませんが、日本全国の鉄工所で使われており、有名な物件のほとんどで使用されているヒット商品です」(スノウチ 取締役 原章氏)。従業員数は約60人で、千葉県の浦安市と広島県の東広島市に2つの工場を保有している。

スノウチがスマート工場化を進めようとした背景には、建設業界の好況がある。新たな建設需要が高まっている他、主要都市の建築物の老朽化が進み、建て替えが進んでいるためである。これらを背景に建材への需要も高まっており、スノウチも対応するために生産能力を高める必要性が出てきた。

しかし、当時のスノウチの工場では、ほとんどが紙ベースでの情報共有にとどまり、人によって対応が変わる“属人化”が進んでいた状況だった。原氏は「もともと流通業だったルーツからCRMなど顧客周りのシステム導入は進んでいました。一方で生産管理システムなど工場周辺のシステムはほとんど導入せず、人手だったり、Excelを使ったりしてやってきました。そのため、営業部が製品の受注をしても、毎回、工場に走って納期などを聞きにいくという状況が生まれていました」と当時の状況を振り返る。

実際に営業を担当するスノウチ 営業グループ 東日本営業チーム 中條亜里沙氏は「納期を回答するのに、注文書を持って工場内を走り回っていました。納期回答もすぐにはできない場合も多くそれで受注を逃すケースもありました。さらに人によって対応が変わることがあるので、どの人に頼めるかが勝負のような状況も生まれていました」と苦労を語る。

さらに状況を難しくしていたのが製造現場のコミュニケーションの問題である。スノウチでは30年以上前から外国人労働者を積極的に採用し、工場で働く社員の約半分が外国人だという。「中国やコロンビア、ベトナム、ラオスなど多くの国籍の人が働いており、コミュニケーションの難しさがあります。それぞれが『大丈夫』といっても基準が大きく異なり、これらを明確にするには数値などで分かりやすく示すことが必要だと考えていました」と原氏は述べる。

これらの状況を解決するために原氏が考えたのが「ペーパーレス化をしたい」ということだった。「ペーパーレス化を実現し、実績を数値として自動記録し、共有できるようになれば、納期回答の問題もなくなります。加えて、最近注目を集めているトレーサビリティーにも効果を発揮すると考えました」と原氏は述べる。

三菱電機の「e-F@ctory」を採用

ただ、単純にペーパーレス化をするといっても必要となる取り組みを考えると簡単なことではない。「データを取得する仕組みをどうするのか」や「取得したデータをどうやって集めるのか」「集めたデータを受け入れるシステムはどうするのか」など、実現するにはさまざまな課題が存在する。原氏は「自社だけでは実現できないことは明らかでした。いろいろなところに相談しましたが、中小製造業では導入できないような価格帯の提案がほとんどでした」と述べる。こうした中で最終的に導入を決めたのが、三菱電機の「e-F@ctory」だったという。

ペーパーレス化を進めることを考えれば、ITベンダーのシステム提案などを受けてもおかしくはないが原氏は「ITの情報の粒度と、FAの情報の粒度が異なる点は理解できていました。例えば、ITだと早くても秒単位となりますが、FAではマイクロ秒単位での記録が必要になります。生産情報の自動記録によるペーパーレス化を実現したいと考えていたので、FAが分かる企業と組むことしか考えていませんでした」と述べている。

その中でも三菱電機を選んだ理由として、原氏は「FAのあらゆる領域をカバーしているという点が決め手となりました。われわれが把握できていない解決策なども提案してもらうことができ、製造領域全体の革新につなげられる指標を得られたと考えます。また、中小製造業でも導入できる価格帯でのソリューションも用意されており、サポートなども充実していました」と価値について述べる。さらにIT領域などのソリューションについても「e-F@ctory Alliance」などを通じたパートナー企業の連携などによりカバーでき、バックヤードのシステムの一元化を進めることができたという。

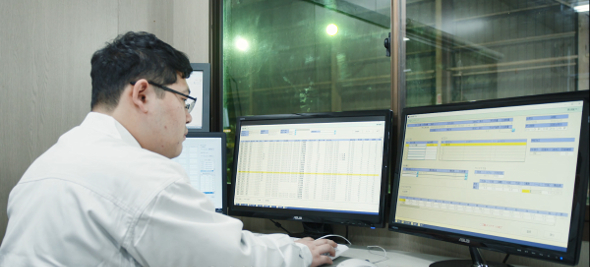

具体的には、生産計画のシステム化と販売管理システムとの連携をまず実現させた。生産から販売までのシステムを一元化できたことによりこの情報基盤をベースにさまざまな情報を連携させることが可能となった。製品と各工程の情報をひもづけて、生産計画の実績として記録するトレーサビリティー管理の実現や、本社の浦安工場をメインサーバとし、東広島市の工場との拠点間情報共有なども実現できるようにしたという。

原氏は「IoT化によってデータはさまざまなモノから収集できるという手応えはありました。一方で、生産計画や生産管理などのシステムが確立されていなかったので、このIoT化のプラットフォームとなるようなデータの集積地が必要だと考えました。さらにバックヤードのシステムも各工程で分かれているのではなく、一元的に設計から製造までを総合的に見られるものがよいと考えていました」とシステムについて語る。

現場情報をさまざまな機器から取得

これらのシステムの整備に合わせて、製造現場のデータも自動取得できるように整備を進めていった。切削加工などの製造装置からはPLC(シーケンサー)などから情報を取得するようにした他、人の作業についてはハンディターミナルを導入し、製造の記録を現場の負担を小さく収集できるようにした。

「従来は、どの機械で、誰が作っているのかという情報がなく、材料だけは手書きで情報管理はしていたものの、トレーサビリティー管理ができていない状況でした。これらの現場情報を収集することで、異常があった場合も問題を特定する時間を低減できます」と原氏は価値を述べる。

これらの取り組みの成果として、納期回答から生産出荷の確認までシステム上で全て行えるようになった。本社工場と東広島工場の両拠点の生産情報なども一元的に把握できるため「注文が入った時に、納期の回答がすぐに返答できるようになりました。従来はすぐに返答できないために販売機会を逃すケースもありましたが、そういうことはなくなりました。またクレームなどの対応も何が要因か特定できなくてお客様対応に苦慮するケースも多かったのですが、システムで得られる情報を基に裏付けを持ってお客様と話ができるようになりました」と中條氏は成果について述べる。

さらに、これらの情報が一元化されているために、製品の原価や製造コストなども見えるようになる。「従来は受注したものの、製造面でのキャパシティーなどを考えれば、実質赤字となっていた製品もありました。ただ、当時はそれがあったとしても把握する術がありませんでした。情報を一元的に管理できるようになったことで、収益性などを考えた打ち手などが取れるようになります。今後はそういう使い方にも踏み込んでいきたいと考えています」と原氏は述べている。

実際には、建設業界では注文がFAXで入る場合も多く、完全に紙での運用をなくすことができたわけではない。しかし「社内でのオペレーションは全て1つのシステムで運用できるようになりました」と原氏は胸を張る。

情報基盤をさまざまな製造変革に活用

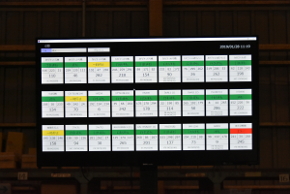

スノウチではこれらの情報基盤をベースに、さまざまな生産革新にも取り組んでいる。まずは、製造実績などをリアルタイムに表示するサイネージシステムを設置。受注情報に対する目標生産量との乖離を表示したり、製造設備の稼働状況を表示したりすることで、現場で状況を即座に把握し、対応を進めることを可能とした。その他にも製造装置などに数多くのセンサーを設置し、データ収集を進めることで、自動化領域の拡大や品質の向上につなげていく考えである。

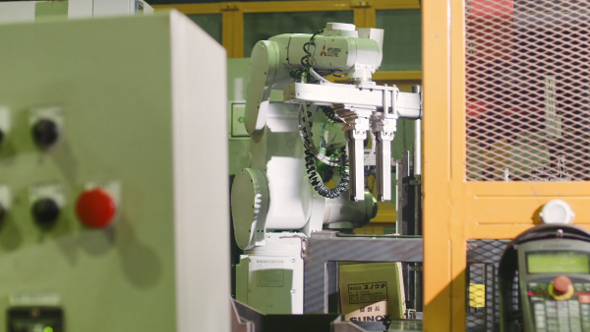

産業用ロボット(MELFA)を活用した生産工程の自動化にも取り組んでいる。パイプの切断機からプレス機、検査機への搬送、箱詰めまでの工程の全てを自動化することに成功した。

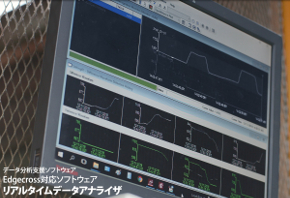

加えて、検査の自動化も推進。以前は工程上の検査には人手での計測が必要となり、抜き取り検査でしか対応できない状況だった。しかし、品質への要求が高まる中、工程内でも全品検査が求められるようになっている。これに対し、産業用PC(MELIPC)、分析・診断ソフトウェア(リアルタイムデータアナライザー)、レーザー変位センサー(MELSENSOR)の組み合わせにより、製造工程内で自動検査を行えるようにした。情報をほぼリアルタイムで検知できるようにしたため、不具合品を出すことなく、生産ライン自体の異常などについてもすぐに解消できるようになる。

生産革新などを担当するスノウチ FAソリューショングループ チン・スアン・ヒエップ(TRINH XUAN HIEP)氏は「苦労はさまざまなところにあります。検査の自動化では、センシングのタイミングと製造動作のタイミングが合わず、正しい検査が行えない状況などもありました」と取り組みについて述べる。

その他、電流波形情報を収集することで、消耗品である刃物が破損する予兆監視、予兆保全などにも取り組んでいる。ヒエップ氏は「新品を使って機械を稼働させ壊れるまでデータを取得し続けました。データの変化をもとにステップを設定し、壊れたところまでにどういうステップがあるかを見極めて、リアルタイムデータアナライザーに学習させていきます。精度は徐々に上がっています」と手応えを語る。

FAソリューションを他の中小製造業にも展開

スノウチでは今後はさらに、システムの高度化に取り組む方針を示す。データ取得が難しい古い機械をエニイワイヤのセンサ(AnyWireASLINK)を使って、データ取得を行う取り組みを開始しており、18台の製造装置とデータベースを結び情報収集を進めている。「まずは情報収集から行っていますが、目指しているのは自動化です。古い機械で製造しているものは成熟した製品が多く、機器の買い替えなど新たな投資は難しい状況です。そこでロボット活用なども含め、自動化したいというのが狙いです。そのための情報収集だと考えています」と原氏は現在の取り組みについて語る。

さらに将来的には「受注情報などに応じて、先を見越して生産準備や部材調達など、さまざまな機器やシステムが自律的に変更されるような世界を実現したいと考えています」と原氏は将来像を描く。

一方、今回「e-F@ctory」でノウハウを積んだ中小製造業向けのIoTソリューションを外部に展開することも検討しているという。「周囲の同規模の中小製造業に話を聞いても、迷っている企業が多いと感じています。大企業向けのソリュ―ションはあっても中小製造業に当てはまる最適なソリューションがないからです。今回は新たにIoT活用に取り組んだことで、そのノウハウは他の中小製造業にも役立つと感じています」(原氏)。今後はあらためて三菱電機との協力により、中小製造業向けのIoTソリューションとしての内容を固め、展開を進めていくという考えを示している。スノウチの新たな挑戦はまだ始まったばかりだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

スマート工場化に積極的な取り組みを見せるロッテ浦和工場。モデルラインとして位置付ける「雪見だいふく」生産ラインでは「リアルタイム性」「エッジコンピューティング」をキーワードとし、設備の予兆保全と品質向上に取り組んでいる。同工場の取り組みを紹介する。 アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

スマート工場化へのニーズがアジアでも広がる中、三菱電機が推進するFA−IT統合ソリューション「e-F@ctory」が拡大している。「e-F@ctoryアライアンス」を各地で設立するなど、ソリューション提案の体制強化なども進み本格的な拡大が進んでいる。2019年10月22日〜24日にシンガポールで開催されたIndustrial Transformation ASIA PACIFIC(ITAP)での三菱電機の出展内容と東南アジアでの取り組みについて紹介する。 設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

工場でのIoT活用で期待される用途の1つとして予防保全がある。しかし、実際には成果を出すまでに至らない製造現場が多い。その中で、難易度の高い搬送ハンガーの予防保全に取り組み、成果を出しつつある工場がある。コベルコ建機の五日市工場である。同工場での取り組みを追う。 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

IoTは先端技術という認識もあるが、その中で人手が中心の菓子メーカーでIoT活用により予防保全を行い、成果を挙げた企業がある。石川県加賀市の竹内製菓グループである。なぜIoT活用に踏み切ったのか。同社の取り組みを追う。 見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ

材料を投入した後は計器を眺めながら正しい反応が進んでいるかを確認する……。こうしたプロセス製造の現場でスマート工場化への取り組みが進んでいる。ポイントは「見えないモノを見る」という点だ。顧客志向で主要顧客の近くに多くの工場を展開するハリマ化成も同様である。多くの工場を展開するハリマ化成グループにとって「工場の効率」は死活問題だった。同社のスマート工場化への取り組みと仙台工場での事例について聞いた。

関連リンク

提供:三菱電機株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年3月31日