見えない“反応”を記録、顧客志向を貫く素材製造業がスマート工場化に進むワケ:スマートファクトリー

材料を投入した後は計器を眺めながら正しい反応が進んでいるかを確認する……。こうしたプロセス製造の現場でスマート工場化への取り組みが進んでいる。ポイントは「見えないモノを見る」という点だ。顧客志向で主要顧客の近くに多くの工場を展開するハリマ化成も同様である。多くの工場を展開するハリマ化成グループにとって「工場の効率」は死活問題だった。同社のスマート工場化への取り組みと仙台工場での事例について聞いた。

IoT(モノのインターネット)やAI(人工知能)など先進のデジタル技術を製造現場で活用するスマート工場化の動きが広がりを見せている。以前から自動化が進み、データの活用などが進んでいる、薬品や化学材料などを製造するプロセス製造においても、現在あらためてスマート工場化への取り組みが広がる。そのポイントが「見えなかったモノを見る」である。

材料投入後は設備の中で連続的に反応を進めるプロセス製造の工程では、各種センサーと計器により、それぞれの反応を確認するが、計器の設置場所や確認場所などで反応の様子を確認できるポイントは限定的なものとなっていた。これが、センシング技術やIoT技術が進歩したことにより、従来以上に細かい粒度で把握できるようになるのである。

これらのスマート工場化を積極的に取り入れようと取り組んでいるのが、樹脂・化成品や製紙用薬品、電子材料などを展開するハリマ化成グループである。同社では“顧客志向”のもと、顧客の主要工場に合わせて工場展開を進めてきたため、企業規模の割に多くの工場を保有している状況となり、工場の効率的活用が大きな課題となっていた。ハリマ化成グループのスマート工場化への取り組みと、仙台工場での事例を紹介する。

“顧客志向”で高成長を続けてきたハリマ化成グループ

ハリマ化成グループは1947年に播磨化成工業として兵庫県加古川市で創業した。松から得られるロジン(松やに)、脂肪酸、テレピン油などを使って化学素材を製造しており、各種製品は、印刷インキ用樹脂や、塗料用樹脂、粘接着剤用樹脂、合成ゴム用乳化剤、製紙用薬品、電子機器に使われる接合材(はんだ)などとして幅広い分野で使用されている。特にロジンは世界の生産量年間118万トン(同社推定)の内、ハリマ化成は約10%の11.8万トンを使用しているという。

これらの化学素材は、新聞、書籍、カタログ、包装紙などの印刷物や、建造物、自動車などに使われる塗料、接着剤、包装用テープなどの粘接着剤、自動車タイヤなどの合成ゴム、また、板紙や段ボールをはじめとする紙、コンピュータや携帯電話といった電子機器など、生活に欠かせない製品に姿を変え、人々のくらしを支えている。例えば、国内のタイヤの2本に1本は、ハリマ化成のロジン系合成ゴム用乳化剤が使用されている。また印刷インキ用の合成樹脂は、全世界のインキメーカーに供給されるなど業界内で存在感を示している。

同社の製品がここまで実績を伸ばし、高いシェアを獲得しているのは、製品の質とともに、充実したサポート体制があるからだ。拠点の数は製造工場だけでも海外(欧州、北米、中国・アジア、オセアニア)を合わせると世界11カ国30カ所に広がっている。「顧客である製紙工場などの近郊に拠点を構え、困りごとの解決や製品の分析などに迅速に対応できます」(ハリマ化成グループ 製紙用薬品事業カンパニー 製紙用薬品製造部 北海道工場長兼仙台工場長 加藤裕一氏)と、キメ細かな対応が高く評価されている。こうした戦略で同社はパインケミカル業界のリーディングカンパニーとしての地位を築いた。

“紙離れ”による製紙用薬品需要の低迷

ただ、市場環境は厳しさを増している。同社製品で重要な位置付けを占めるのが製紙用の薬品となるが、“紙離れ”により、ボリュームゾーンとなる新聞や広告チラシ向けのインキ需要が頭打ちの状況となっているからだ。将来的にも大幅な回復が望めない中で、新規事業の創出に加え、既存事業の効率的運用に向けた重要性が高まっている。

この既存事業の効率的運用の面だけではなく、基盤として新たな価値創出の土台にしようと取り組むのが、工場の最適化を目標としたスマート工場化への取り組みである。

選択に至った背景について、ハリマ化成グループ 常務取締役兼常務執行役員の西岡務氏は次のように説明する。「ハリマ化成グループが抱えている課題の1つに、事業規模の割に拠点数が多いということがあります。中には非効率なところもあります。一般的にはこれらを解決するには統廃合することが考えられますが、もともと顧客の近くに拠点を構えるという発想で展開してきたので、集約も難しい状況がありました。そこで、逆転の発想で考えました。少ない投資で最大限の結果を引き出すには、今ある資産を単純に減らすのではなく、別のかたちで生かせないかという考え方です」(西岡氏)。

各拠点をより効率的に運用することで、拠点単独での競争力を確保するとともに、拠点間を柔軟に連携できる形とすることで新たな価値を生むという考え方である。BCP(事業継続計画)の観点からも効果を発揮する。これらを実現するための最初に取り組んだのが、データをベースとしたスマート工場化への取り組みである。「まずは、それぞれの工場で必要なデータの取得や記録することをはじめとした最適化に取り組むことにしました」と西岡氏は語る。

三菱電機の「e-F@ctory」を導入へ

ただ、スマート工場化を目指すとしても、全くベースがない状態だった。化学薬品の製造であるため、基本的には自動化が進んでおり、反応温度や流量などは計器で把握している。ただ、これらの情報は基本的には作業員が紙で記録しており、確認作業が作業員の大きな負荷となっている状況だった。さらに点検頻度の問題から集約して改善などの判断を行うまでのタイムラグが大きく、不良が出た場合に無駄な廃棄品が出るケースなども生まれていた。こうした中で西岡氏は「とにかく工場で行われている作業や実績を、リアルタイムに近い形で見られるようにすることが重要だと考えました」と語る。

そこで、同社が導入を考えたのが、三菱電機の「e-F@ctory」である。西岡氏は「以前からe-F@ctoryのことは聞いていました。他の仕組みを入れている企業の工場なども見学に行きましたが、当社の思うような形ではありませんでした。e-F@ctoryは、実践工場なども見させていただきましたが『これは使える』と最初から感じました」と述べる。

さらに三菱電機は、モーターやインバーターを製造し、シーケンサー(PLC)のシェアが高い点など、製造現場での実績を豊富に持つことも決め手となったという。「当社の現状を考えて一から全て自分たちで考えてスマート工場の形を作り出すのは難しいと考えていました。その中で、システムや機器だけでなく、製造現場に携わってきたノウハウの蓄積がある点なども魅力だと考えました」(西岡氏)。結果として「ほとんど迷うことなくe-F@ctoryを採用することに決めました」と西岡氏は語っている。

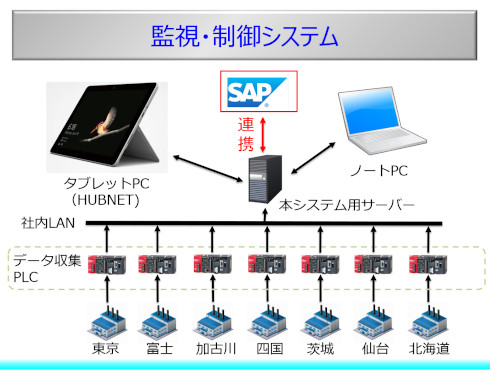

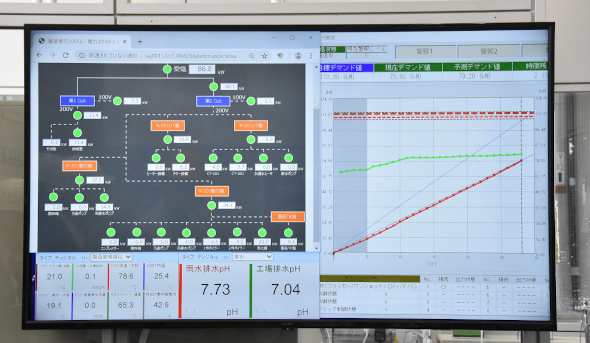

今回開発したシステムは、さまざまな機器の情報を一元的に管理し最適な形で見える化できるというシステムである。省エネや設備保全などをやりたいと考えた場合、関連するデータ項目は非常に数が多くなる。そこでこれらに必要な異なる機器からのデータを一元的に吸い上げ表示することを目指した。例えば、モーターと冷却水ポンプの電流値をそれぞれのセンサーで計測し、それをシーケンサーが一元的に吸い上げ、ディスプレイのダッシュボードに表示するという仕組みである。

同システムの基盤は、三菱電機のパートナープログラム「e-F@ctory Alliance」のパートナー企業である三菱電機システムサービスが展開する、産業/工場向け監視・制御システムだが、ほぼスクラッチでシステム構築に取り組んだという。2018年に開発を開始し「開発期間は要望を数多く盛り込んでもらったこともあり7カ月間かかった」と、システム構築を担当したハリマ化成グループ 研究開発カンパニー プロセス開発部係長の中野裕介氏と語る。

仙台工場での導入と成果

導入に向けての取り組みも開発と同時に進行。これらのシステム概要を日本の全工場に紹介し導入を訴えた。結果として、加古川製造所と仙台工場で導入が決まった。

この2拠点を選んだのは「システムの特徴を全社に紹介したところ、そのメリットを受け入れて、能動的に使いこなしたいと要望してきた拠点から優先的に導入を開始しました」とシステムの展開を担うハリマ化成グループ 研究開発カンパニー プロセス開発部長 兼 研究開発センター パインケミカル開発室 ロジン開発課長 松芳勝也氏は述べる。

仙台工場は東北地区から北関東の一部を対象とし、紙力増強剤(月産800トン)および表面サイズ剤(月産400トン)を生産している。段ボールの素材となる板紙や新聞紙などには古紙が積極的に利用されるが、古紙の含有率が高くなることで紙の強度が低下する。これらを防ぐ役割を果たすのが紙力増強剤である。また、表面サイズ剤は、紙の吸水性を制御して水性インクのにじみを防止する薬品だ。

仙台工場が積極的に導入を進めたのは「もともと自動化を進めてきていましたが、製造に関する情報をビッグデータとして蓄積できてはいなかったからです」とハリマ化成グループ 製紙用薬品事業カンパニー 製紙用薬品製造部 北海道工場長兼仙台工場長 加藤裕一氏は述べる。

「本来こうしたデータは製造現場のスタッフにとっても改善に向けた宝の山であるはずですが、それを蓄えるシステムがなかったため効果的に生かせているとは言い難い状況でした。今回の話を聞いたときに、今後の展開も考えてさらなる効率化が目指せると考えて取り組むことにしました」と加藤氏は語っている。

仙台工場には、製造5人、営業2人、開発2人、業務1人など合計で12人の従業員が勤務しており、同システム導入時には「これまでのシステムと操作方法が変わると、誤操作の可能性が出てきます。使い方を丁寧に指導しました」とハリマ化成グループ 仙台工場 製造係長兼業務係長 中山嘉夫氏は開始時の様子を振り返る。

その後、各種データの計測、蓄積は順調に進み、現在では「エネルギー管理システムにより、撹拌機や冷却ポンプなど製造工程のどの部分にエネルギーが使われているかが分かるようになりました。それを共有することによって、電力量の変化などにリアルタイムで気付くようになりました。これらにより、エネルギーの削減と共に設備異常の早期発見にもつながり、設備保全や安全にもつながります」と中山氏は語っている。

実際に、同じ規模の冷却塔ファンモーター2台があり、1台にはインバーターを設置しておりもう1台は設置していないという部分があった。当然、インバーターを設置している方が省エネだと考えられるが、実際に「見える化」を実現した結果、インバーターありの方が多くの電力を消費していたという。「インバーターありの方に何らかの設定ミスがあったのに気づいていませんでした。以前は大本の電力だけで見ていたので把握できなかったのです。今回のシステムを入れたことですぐにこうした問題点が見つけられました」と中山氏は成果を強調する。

さまざまなものが把握できるようになったことで新たなセンサーなども設置しさらに改善のポイントを増やしていく考えである。

例えば、紙力増強剤、製造工程での反応の工程では品質を保つために温度管理が重要となる。現在、製造プラントではオペレーター(従業員)が監視し、予想判断しているが、将来的には自動的にこうした管理が行えるようにする。さらに、製造工程で、従業員がダブルチェックしているドラム缶に入った原料の仕込みを、ドラム缶のラベルを画像管理することなどで省人化を図ることも考えているという。

「システム的には各工場で変更可能な柔軟性を持つことも特徴です。例えば、仙台工場で新たな計測器を付けるという場合も、コストを掛けずに測定箇所を増やすことが可能です」(松芳氏)としている。

予兆保全や自律化などの姿も

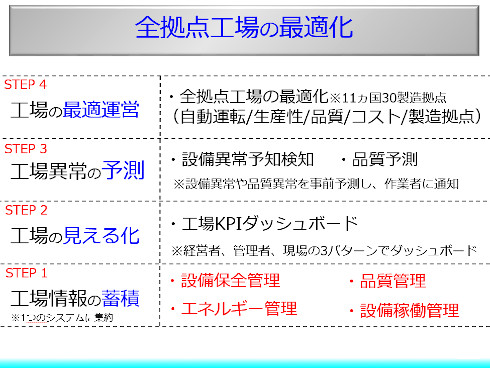

ハリマ化成グループではスマート工場化に向けた、システムの導入ロードマップとして、ステップ1〜4まで設定する。ステップ1では「工場情報の蓄積」を目指し、「品質管理」「設備保全管理」「エネルギー管理」「設備稼働管理」の4種類のデータを本システムに一括収集する。この内、エネルギー管理と設備稼働管理のシステムが既に仙台工場などで稼働している。

そして、ステップ2の「工場の見える化」に進める。「見える化」といっても階層によって見たい情報は異なるため「経営」「製造管理」「現場」の3パターンでのダッシュボードを用意する計画である。今後は設備保全および品質管理のデータの蓄積や見える化を進める。さらに、ステップ3の「工場異常の予測」では、設備異常予知検知や品質異常予測などを実現する。そして、ステップ4「工場の最適運営」では、工場全体の最適化(自動運転、生産性や品質、コストの自律的改善、製造拠点の最適化)などを目指す。すぐには難しいが、今後4〜5年の計画で進める方針だ。

こうした仙台工場の成功事例を生かして、他の工場へと今後水平展開することで会社全体の最適化を進める計画で、さらに、この監視・制御システムを中心に基幹システムパッケージとの連携などについても取り組む方針だ。

西岡氏は「顧客の近くの場所でモノを作るメーカーであり続けたいと考えています。その国の文化や言葉を理解し、そのエリアの価値が分かる人たちが、同じ技術を使って商品開発やモノづくりをしていくような姿が理想です」と目指す姿を描く。

ただ、これらを支える技術として共通基盤を築いていく。「これらのベースになる技術は同じであり、そこには国境もエリアもありません。効率的に生産を行う価値は、どの国でも同じことです。従来、当社も含めた日系企業は個々の工場の合理化、1カ所の最適化には優れているものの、横ならびの拠点などを結んで全部を最も良い状態にすることは、あまり得意ではありませんでした。今回のシステムにより、各拠点が連携することで、どこで作っても一番良い形を残せるようにしたいと考えています。最終的には各拠点全体の最適運用が図れるようになる姿を目指している」とハリマ化成グループのスマート工場化の方向性について西岡氏は述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

「雪見だいふく」工場で進むスマート化、“完全自律運転”を目指すその第一歩

スマート工場化に積極的な取り組みを見せるロッテ浦和工場。モデルラインとして位置付ける「雪見だいふく」生産ラインでは「リアルタイム性」「エッジコンピューティング」をキーワードとし、設備の予兆保全と品質向上に取り組んでいる。同工場の取り組みを紹介する。 アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

アジアで評価急上昇、“元祖”スマート工場「e-F@ctory」が受け入れられるワケ

スマート工場化へのニーズがアジアでも広がる中、三菱電機が推進するFA−IT統合ソリューション「e-F@ctory」が拡大している。「e-F@ctoryアライアンス」を各地で設立するなど、ソリューション提案の体制強化なども進み本格的な拡大が進んでいる。2019年10月22日〜24日にシンガポールで開催されたIndustrial Transformation ASIA PACIFIC(ITAP)での三菱電機の出展内容と東南アジアでの取り組みについて紹介する。 設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

設備要因の“ドカ停”をゼロに、コベルコ建機が選んだIoTによる予防保全

工場でのIoT活用で期待される用途の1つとして予防保全がある。しかし、実際には成果を出すまでに至らない製造現場が多い。その中で、難易度の高い搬送ハンガーの予防保全に取り組み、成果を出しつつある工場がある。コベルコ建機の五日市工場である。同工場での取り組みを追う。 菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

菓子メーカーがIoTで予防保全を実現するまで、竹内製菓の挑戦

IoTは先端技術という認識もあるが、その中で人手が中心の菓子メーカーでIoT活用により予防保全を行い、成果を挙げた企業がある。石川県加賀市の竹内製菓グループである。なぜIoT活用に踏み切ったのか。同社の取り組みを追う。 「記録は紙で」だった中小製造業がスマート工場化に進む意味

「記録は紙で」だった中小製造業がスマート工場化に進む意味

記録は紙」「納期回答は人のパワーバランス」「生産計画はカンコツ」……。多くの製造現場の実情ではないだろうか。こうした状況を打破すべくスマート工場化へと歩みを踏み出した中小製造業がある。溶接用副資材メーカーであるスノウチだ。生産管理システムもなかった状況から一気にスマート工場化を進める取り組みと意図について聞いた。

関連リンク

提供:三菱電機株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年9月2日