匠の技による内視鏡生産はどこまでデジタル化できるのか、会津オリンパスの挑戦:スマート工場最前線(3/3 ページ)

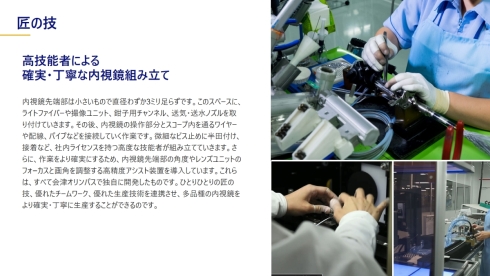

医療用内視鏡事業で業界をリードするオリンパスが主力工場である会津オリンパスを報道陣に公開。「匠の技」による高度な多品種少量生産に加えて、近年進めている生産のデジタル化の取り組みを紹介した。

人員とスペースを半分にする次世代組み立てラインも

「小型レンズ加工の品質測定と条件補正の自動化」は、既に自動機を使って加工している小型レンズ加工工程での取り組みだ。自動機とはいえ、その加工品質を見ながら条件補正を行っているのは作業者である。この作業者のカンコツに基づく品質測定と条件補正を、リアルタイムセンシングデータを活用した自動条件補正で実現することが狙いだ。既に成果としては、これまで1ロットにつき行っていた検査30回、条件補正6回の作業が0回になることで機械停止ロスが減少し、品質のバラつきも低減できているという。2023年内には、本格導入する計画である。

「イメージセンサー配線はんだ付けのデジタルアシスト」は、「匠の技」で実現していたイメージセンサーのはんだ付け配線について、自動作業認識や物理量センシングなどによるAI作業アシストと、顕微鏡内に組み込んだAR(拡張現実)機能で作業指示を行うものだ。「高精度プリズムユニット組み立ての調整」は、2020年に投入した内視鏡の新機能「EDOF(被写界深度拡大技術)」を可能にするプリズムユニットの高精度な組み立てを支援する機能である。ミラー、プリズム、センサーの組み立て精度は、傾きで5分(1分は1度の60分の1)、位置調整で2μmと極めて難易度が高い。これらの「匠の技」でしかできない作業の限界を、熟練技術者の協力とデジタル技術の活用で打破するのが狙いだ。

「次世代組み立てライン」は、ここまで紹介してきた先端部をはじめ、挿入部、操作部、接続部などを組み合わせて、最終製品としての医療用内視鏡の組み立てを行う工程の革新に向けた取り組みになる。現在、医療用内視鏡の組み立てラインでは、約22人の作業者が手作業で1日当たり100台を生産している。ただし、1モデル当たり多くても日産10台に届かないため混流組み立てを行うためのさまざまな工夫が凝らされている。

この多品種少量生産の日産100台を従来の半分の人員と半分のスペースで実現することを目指しているのが「次世代組み立てライン」だ。組み立てラインの前工程で行う、先端部、挿入部、操作部、接続部などをまとめたキットセットを用意しそろえる作業をロボットで自動化する。チャッキングを行うロボットハンドは自社開発した。従来の組み立てラインは、次工程への搬送を人手で行っていたが、次世代組み立てラインは加工や組み立てのポイントでしか作業者が組み立て対象に触らないような仕組みになっている。また、作業記録についても音声入力による自動化を進めている。「これまで社内では、内視鏡組み立ては自動化できないという“神話”があった。この次世代組み立てラインはその打破に向けた挑戦だ」(会津オリンパスの説明員)。2023年度から本格的な稼働を始める方針である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ソニーとオリンパスの協業がさらに進化、“全部入り”外科手術用内視鏡を開発

ソニーとオリンパスの協業がさらに進化、“全部入り”外科手術用内視鏡を開発

ソニーとオリンパス、ソニー・オリンパスメディカルソリューションズの3社は外科手術用内視鏡システムの新製品「VISERA ELITE III」を共同開発した。4K映像、3D立体視、IR観察、NBIなどの機能を1台に集約するとともに大幅な機能向上も果たすなど3社協業開発製品としてさらなる進化を果たしている。 内視鏡画像のクラウド活用で協業、オリンパスとコニカミノルタの狙い

内視鏡画像のクラウド活用で協業、オリンパスとコニカミノルタの狙い

国内医療業界におけるクラウド活用を進めるべくオリンパスとコニカミノルタが協業を発表。オリンパスの内視鏡用クラウドサービス「Vivoly+」への画像送信端末装置として、コニカミノルタが医療用画像連携装置「BlueGate」を提供することで、オリンパスの消化器内視鏡のデータを医療機関がさらに有効活用できるようにする狙いがある。 進まない研究のデジタル化、オリンパスはワークフローにフォーカスする

進まない研究のデジタル化、オリンパスはワークフローにフォーカスする

さまざまな産業でデジタル化の推進が求められている中、最も進展が遅いと指摘されることも多いのが「研究」である。科学機器大手のオリンパスが2021年10月に提供を開始したクラウドサービスの「OLSC」は、ライフサイエンス研究を行う大学や研究所における研究者のワークフローの支援にフォーカスすることで課題解決を目指している。 オリンパスの新たなセキュリティ組織はなぜ“顧客中心”を掲げているのか

オリンパスの新たなセキュリティ組織はなぜ“顧客中心”を掲げているのか

日立製作所が、2020年11月8〜6日に開催したオンラインイベント「Hitachi Social Innovation Forum 2020 TOKYO ONLINE」に、医療機器大手のオリンパスが登壇。同社 執行役員 CISO(最高情報セキュリティ責任者)の北村正仁氏が、2019年4月に発足した新たなセキュリティ組織の体制やPSIRT構築などについて説明した。 オリンパスがカメラ事業を売却へ、スマートフォンに押され投資会社の下で再出発

オリンパスがカメラ事業を売却へ、スマートフォンに押され投資会社の下で再出発

オリンパスと日本産業パートナーズ(以下JIP)は2020年6月24日、オリンパスでデジタルカメラなどを扱う映像事業を分社化し、JIPが運営するファンドに譲渡することを発表した。今後は両社でデューデリジェンスやさらなる協議を経て2020年9月30日までに正式契約の締結を目指す。 オリンパスの「ICT-AIプラットフォーム構想」、医療と産業の両分野で展開

オリンパスの「ICT-AIプラットフォーム構想」、医療と産業の両分野で展開

オリンパスは2019年3月13日、東京都内で会見を開き、同社が事業を展開する医療、ライフサイエンス、産業分野に向けて「ICT-AIプラットフォーム構想」を立ち上げたと発表した。