エレベーターでAMRが移動、自動化で1日当たり47kmの搬送を削減したOKI鶴岡工場:スマート工場最前線(3/3 ページ)

自動化が進む工場内作業において、いまだに人手で行われることが多く“取り残された領域”となっているのが搬送作業である。この工程間搬送の自動化を推進しているのが、高性能のプリント配線板の設計/製造を行っているOKIサーキットテクノロジー(以下、OTC)の鶴岡事業所である。同事業所での取り組みを紹介する。

エレベーター利用を人中心とAMR中心で完全に分離

運用面でも工夫をした。エレベーターそのものは人もAMRもそれぞれが利用するが、昇降動作を「人優先での利用」と「AMR優先での利用」とそれぞれの利用ターンを完全に分けて運用。AMR優先で利用中はエレベーターのボタン操作を人が行うことはできず、途中で降りることなどもできないようにしている。「混在環境でのシステムの混乱を避けるためにシンプルな形とした」(阿部氏)。AMR優先で使用中は積層信号灯を点灯させ、それを各階層でエレベーターを待つ人にも周知する。

さらに、AMRが利用時にエレベーターと各階の床の間の隙間に脱輪する可能性があったため、隙間短縮工事なども行ったという。また、新たなルート設定に合わせて、AMR通信用のWi-Fiアクセスポイントも増強した。

フロアを移動することで、AMRとしては1階のマップ、2階のマップ、3階のマップを切り替えて位置認識を行う必要があるが、人が入り込むことなくエレベーターとの連携を行えるため、エレベーターの各階層への到着をトリガーとしてマップを切り替える仕組みとした。「多少位置認識に手間取ることはあるが、マップの切り替えについてはおおむね問題なく機能している」(阿部氏)。

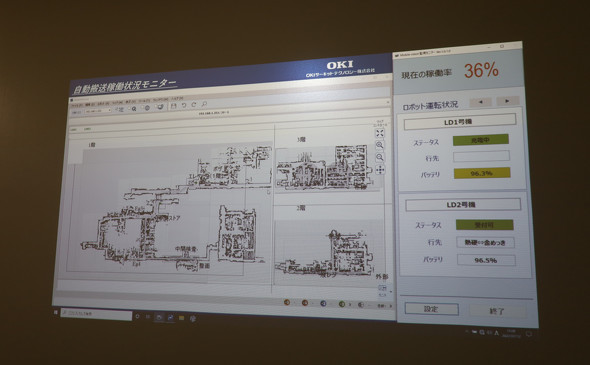

フロア間を移動することで予想外の停止などについて、目のとどきにくくなる部分もあるが、中央監視室での確認の他、工場内でも搬送稼働状況をモニタリング可能にし、トラブル時にすぐに気づいて対応できるようにしているという。

1日当たり47kmの搬送作業を削減

これらの取り組みを重ね、2022年4〜5月に試運転を開始。その後、2022年6月から本格運用を開始した。1〜3階のフロア間移動も含め2台のAMRで11のルートで搬送を行っているが「当初は調整が必要な部分もあったが今はおおむね順調に稼働している」(阿部氏)。

効果も確実に生まれている。まだ最終的な検証はできていないとするが、1日当たりの搬送距離で47km、効果時間としては1日当たり11.75時間の作業時間削減効果を見込むという。現場からも好評で「現在はステーションのタブレット端末で呼び出して稼働させているが定期便を追加してほしいという声もある。新たに3つのルートを検討している。現場からの声と実現可能性も含めて検討を進めていく」(佐藤氏)。直近の8月からはAMRをもう1台追加し、3台体制で運用を進めているという。

今後はこれらの実績を鶴岡事業所以外にも拡大していく計画だ。OTC 代表取締役社長の森丘正彦氏は「新潟県上越市に上越事業所もあるが、現在増床を進めている。この増床部分も含めて自動搬送化を実現できるように鶴岡事業所でのノウハウを展開する予定だ」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 OKIのフラグシップスマート工場が始動、「外部化」見据えた実践の場として活用

OKIのフラグシップスマート工場が始動、「外部化」見据えた実践の場として活用

OKIは、本庄地区(埼玉県本庄市)の新工場「OKI本庄工場H1棟」の本格稼働を開始し、自動化を実現する新設備などを公開した。 3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか

3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか

多品種少量生産型で古い設備の工場をどのようにスマート化するか――。こうした課題に取り組み、成果を残しつつあるのが高性能のプリント配線板の設計・製造を行う山形県鶴岡市のOKIサーキットテクノロジーである。同社における自動化とスマート化の取り組みを追う。 国内のAGV/AMR市場は2025年度には1万台出荷、300億円規模と予測

国内のAGV/AMR市場は2025年度には1万台出荷、300億円規模と予測

矢野経済研究所は2022年8月17日、国内のAGV(無人搬送ロボット)/AMR(自律走行ロボット)市場に関する調査結果を発表した。 スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化は次段階へ、AI活用の定着とアプリケーション拡大に期待

スマート工場化の動きは着実に広がっている。その中で2022年はAIを活用した「アプリケーションの拡大」をポイントにデータ活用のさまざまな形が広がる見込みだ。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。