エレベーターでAMRが移動、自動化で1日当たり47kmの搬送を削減したOKI鶴岡工場:スマート工場最前線(2/3 ページ)

自動化が進む工場内作業において、いまだに人手で行われることが多く“取り残された領域”となっているのが搬送作業である。この工程間搬送の自動化を推進しているのが、高性能のプリント配線板の設計/製造を行っているOKIサーキットテクノロジー(以下、OTC)の鶴岡事業所である。同事業所での取り組みを紹介する。

1フロア7ルートで工程間搬送を自動化

工程間搬送では、ステップ1として1つのフロアで7つのルートを設定し、2台のAMRでの搬送を開始した。ルートは全て人と同じ通路を使用しており、2台のAMRがそれぞれのロボットや人とすれ違いながら搬送を行う。AMRは駆動部分はオムロンのモバイルロボットを採用し、昇降機構は独自で開発している。

AMRの導入に際しては運搬用の台車も新たに整備した。台車は人がそのまま運べるが、モバイルロボットでも運搬できる形状としており、その形で全ての標準化を行った。モバイルロボットでこの台車の下に入り込み、昇降機構により運ぶ時はAMR上に台車を持ち上げて移動する。また、搬送物を置くステーションエリアにはAMRが正しく位置認識を行えるようなターゲットを設置した。

地図については、AMRのSLAM(Simultaneous Localization and Mapping)機能を活用し、手動で走行させて作成を行う。各作業場の台車ステーションで搬送物がたまってくれば、作業者が設置されたタブレットによりAMRを呼び出し、あらかじめ決められた工程に沿った作業場に運搬する。AMRは運搬後にたまっている台車があった場合は引き取って元の作業場に台車を戻す。

ステップ1の効果としては、1日当たり16kmの搬送距離をロボットによる自動化で置き換えることに成功。人の作業時間として換算すると1日当たり4時間の削減に成功したことになる。「1フロアで成果が見え始めてきたことからさらに拡大する」(佐藤氏)とし、新たに取り組むのがエレベーターをロボットが活用するフロア間搬送だ。

2階や3階とのフロア間搬送を開始

ステップ2として取り組んだのが、AMRがエレベーターを乗降できるようにし、新たに1階と、2階、3階の作業場への工程間搬送の実現だ。具体的にはフロア間を移動する4つのルートを追加した。

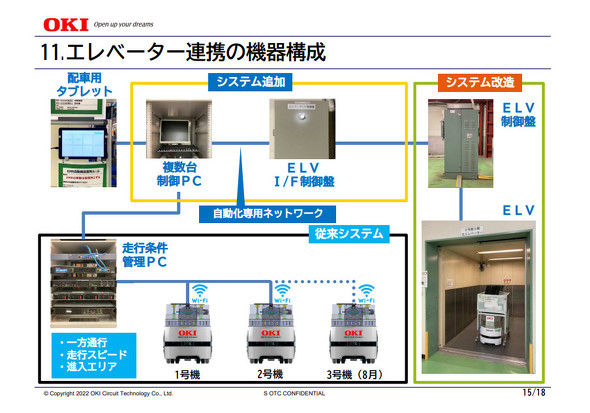

AMRがエレベーターを使用できるようにするには、エレベーターとの連携が必要となる。最新のエレベーター設備であれば外部連携機能が備えられているものもあるが、鶴岡事業所のエレベーターはそうではなかった。そのため、エレベーターメーカーやシステムインテグレーターとの話し合いを行いながら、技術的に可能かどうかを検証しながら進めたという。OTC 鶴岡事業所 技術統括部 設備技術部 自動化推進課の阿部一寛氏は「鶴岡事業所で採用しているエレベーターのメーカーでは過去に事例がなく、AMRとエレベーターが本当に連携できるのかという検証を、それぞれのメーカー間の調整を行いながら進めた。また、工場の中で2基のエレベーターでどちらを人とAMRの共用にするのかについても検討が必要だった」と語る。

検証を進めた結果、AMRの制御PCとエレベーターのインタフェース制御盤を結び、ここからエレベーター制御盤とつないでエレベーターとAMRの動きを連携させる仕組みを構築した。「エレベーターインタフェース制御盤からエレベーター内へのケーブル敷設は可動部分を通過するためにLANケーブルでは敷設できなかった。そこでメーカー推奨の同軸ケーブルを使い、信号変換をして環境構築を行った」(阿部氏)。

Copyright © ITmedia, Inc. All Rights Reserved.