写真1枚で撮影場所や被写体の大きさを自動認識するAI、東芝がプラント業務で活用:製造現場向けAI技術(2/2 ページ)

東芝は2021年2月1日、1枚の写真から撮影場所や被写体の大きさを自動認識し、そのデータを管理できるAI(人工知能)を開発したと発表した。発電プラント施設などの巡視や保守点検作業の自動化などに貢献する。

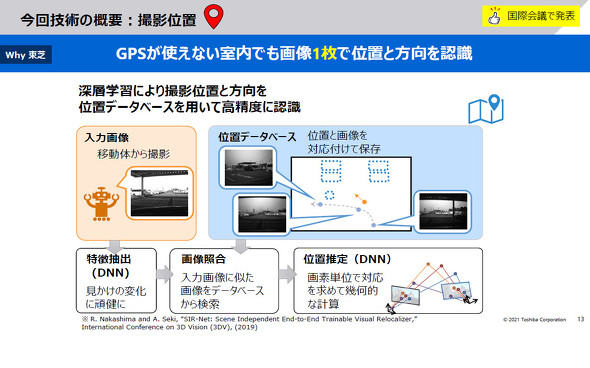

GPSが使えない室内でも画像1枚で位置と方向を認識

「位置認識AI」は、GPSが使えない室内でも画像1枚で位置と方向を認識できるという技術だ。活用の前に、使用領域を約1m間隔で撮影し、その映像を合成する形で3Dモデルの位置データベースを作成する。使用時は、撮影画像の特徴点を抽出し、これを位置データベースの画像と照合する。そして画素単位で対応する点を判別して計算することで、位置と向きを認識するという仕組みである。

位置認識の方法としては、屋外ではGPS、屋内では無線基地局やマーカーを使う方法などが既に存在する。しかし、GPSでは屋内では認識できない他、無線基地局やマーカーでは追加の機材や敷設の負担などがあり、導入が難しいケースがある。新技術はこれらの課題から導入が難しかった場所でも適用できるというのが特徴だ。位置データベースの作成には事前にプラント内を撮影する必要があるが「こちらは人やAGVが動画撮影をしながらプラント内を回ることで一括撮影することも可能だ。またレーザースキャナーで取得した3Dモデルなども使用できる」(関氏)としている。

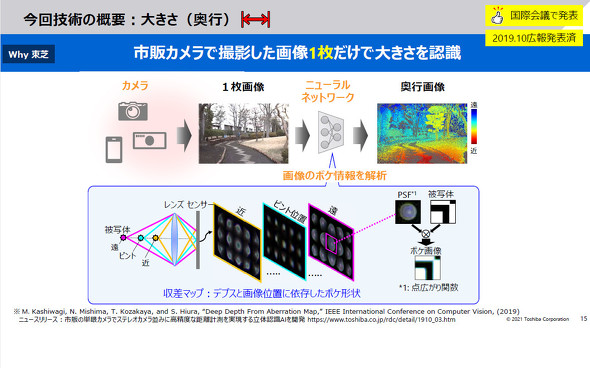

一方で「立体認識AI」は、カメラのレンズと焦点によって発生するボケ情報を解析することで、奥行きの距離を判別する技術である。事前にカメラ単体のレンズとボケの関係性を学習し、それにより、ボケ味によっての立体情報を認識できるようにする。これにより、プラントの損傷箇所などの撮影をした時に大きさも同時に示せるようにしたものだ。

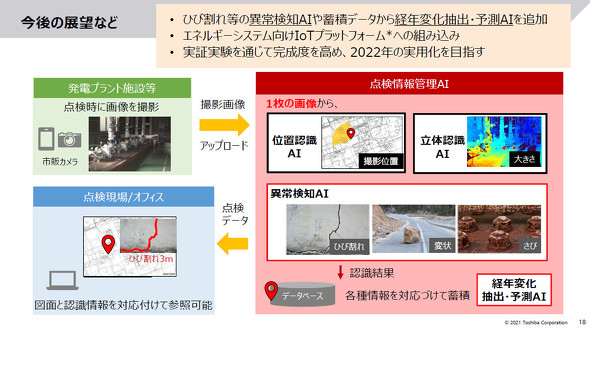

「異常検知AI」なども組み合わせ点検業務をさらに効率化

今後は、これらの技術を東芝エネルギーシステムズのIoTプラットフォームに組み込み、現場での実証を進めて完成度を高めていく。2022年の実用化を目指すとしている。また、現在の「位置認識AI」と「立体認識AI」に加え、ひび割れなどの情報を自動で見つけてアラートを発報するような「異常検知AI」やデータの蓄積から将来を予測する「経年変化抽出・予測AI」なども組み合わせていく計画だ。これらをまとめた形で「点検情報管理AI」として提供できるようにし、点検業務の負荷軽減に貢献する方針である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

技術者知見を学習する不良原因解析AIを東芝が開発、自社半導体工場へ導入

技術者知見を学習する不良原因解析AIを東芝が開発、自社半導体工場へ導入

東芝は2020年12月10日、現場技術者の知見を加えることで半導体工場や化学プラントなど変数が多項目に及ぶ工場において、不良原因解析を容易化するAIを開発したと発表した。同技術は、機械学習分野における最大級の国際会議の1つである「NeurIPS 2020」に採択されている。 正常データだけで学習する異常検知AIに新手法、半導体ウェーハで検知精度90%超も

正常データだけで学習する異常検知AIに新手法、半導体ウェーハで検知精度90%超も

東芝が製品の外観画像から製造状態の異常を検知するAI技術について世界トップレベルの検知性能を達成したと発表。公開データを用いた際の検知精度で従来手法の69.5%から79.1%に向上したという。これにより、製造現場で収集が困難な異常データを使用することなく、正常データを用いて学習を行ったAIで高精度の異常検知を行えるようになる。 可視光カメラ画像の荷物形状を“点”から推定するAI、世界最高精度を達成

可視光カメラ画像の荷物形状を“点”から推定するAI、世界最高精度を達成

東芝は、一般的な可視光カメラで撮影した画像から、不規則に積み重なった物体の個々の領域を高精度に推定するAI技術を開発したと発表した。公開されているピッキングロボット向けデータセットを用いた実証実験では、物体領域の推定における計測誤差で、既存のAI技術と3Dセンサーの組み合わせを上回る「世界トップの性能」(同社)を達成した。 正常時の波形データ学習のみで異常検知するAI、工場現場などでの適用目指す

正常時の波形データ学習のみで異常検知するAI、工場現場などでの適用目指す

東芝は、正常時の波形データのみで学習し、異常を検知する説明性の高いAI「OCLTS」を開発した。機械学習によって設備の異常を検知する技術の検知精度を9%向上させるとともに、異常を判断した根拠を提示する。 鍵を握るのはインフラ事業分野、東芝が持つAI技術ポートフォリオの“強み”とは

鍵を握るのはインフラ事業分野、東芝が持つAI技術ポートフォリオの“強み”とは

認識精度などの点で「世界トップレベル」のAI技術を多数保有する東芝。これらのAI技術ポートフォリオを、具体的にどのように事業に生かすのか。東芝執行役員の堀修氏と、東芝 研究開発センター 知能化システム研究所 所長の西浦正英氏に話を聞いた。 CPSテクノロジー企業を目指す東芝、ソフトウェアはどのように開発しているのか

CPSテクノロジー企業を目指す東芝、ソフトウェアはどのように開発しているのか

東芝が、同社の事業戦略の中核を成すCPSを支えるソフトウェア生産技術について「説明。アジャイルプロセスなどを活用することで、IoT関連のサービスであれば約2週間のスパンでリリースできる体制を構築できているという。基幹系システムなどのソフトウェア開発で重要な役割を占める要件定義プロセスにAIを適用するための取り組みも進めている。