製品化に欠かせない“製品の計画書”、企画と設計構想を考える:アイデアを「製品化」する方法、ズバリ教えます!(3)(3/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第3回のテーマは、製品化に欠かせない「企画と設計構想」だ。これらの取り組みにおける重要な視点、アプローチについて詳しく解説する。

製品コストを適切に見積もり、管理するには

せっかく販売までたどり着いた製品は、やはりたくさん売れてほしい。しかし、いくら売れても損をすることになってしまえば、販売を中止するしかない。そうならないためには、設計構想で製品コストを算出した後の製品化の過程で、それに大きな変動がないように管理する必要がある。間違っても、最終製品に最も近い最後の試作で初めて部品コストを見積もりし、そのままのコストで発売に至ってはならない。

もし、そんなことをしてしまうと、最後の試作で部品コストの見積もりをしたら合計5万円になったが、既に販売価格は6万円と決めているので売っても損する、ということになりかねない。もしくは、部品コストが5万円で、これに経費や利益など入れると販売価格が15万円になり、高額過ぎて売れるはずもない、ということになってしまう。部品コストは企画と設計構想の段階で決めて、それを製品化の過程で管理していかなければならない。

では、企画や設計構想の段階でどうやって製品コストを見積もればいいのか。製品コストの一部である機構部品で説明しよう。

まず、過去に類似製品があれば、その部品コストを参考にするのが最も簡単だ。オリジナル部品の多い新製品の場合は、設計構想の段階でその製品の大まかな部品形状と大きさが分かるイラスト、そして、それに対応する部品表を作成する。イラストは、3D CADで作成してもよいが、手描きの方が圧倒的に早い。そして、そのイラストから部品コストを算出し、部品表で合計コストを計算するのである。

その算出方法は、大きさ、材質、形状の複雑さの類似する既存部品を探して、そのコストから類推するか、全くのオリジナル部品であれば、部品メーカーなどの専門家に相談する。参考にした部品の生産個数が見積部品と大きく異なる場合は、「20%アップ」という概算でコスト加算する。社内に購買部があれば、購買部の担当者がコスト算出スキルを持っている必要がある。このように部品コストの見積もりを行い、企画で示された機構部品の合計コストに収まるように、材料、部品形状、金型作製、塗装の有無などを検討しながらコスト調整を行う。どうしても収まらなければ、設計構想時にコストを上げるしかない。

設計構想の後は、そこで決めた部品コストが大きく増えることのないように管理していくことが必要だ。設計構想以降に部品コストを見積もる機会は、試作のときである。試作時には3Dデータと2D図面ができているため、これらを用いて部品メーカーにコストの見積を依頼するのが最もよい。見積もり時に量産メーカーが決まっていない場合は、複数の部品メーカーに相見積もりを取り、部品メーカーの選定を行うことになるので、そのときのコストデータを用いればよいだろう。

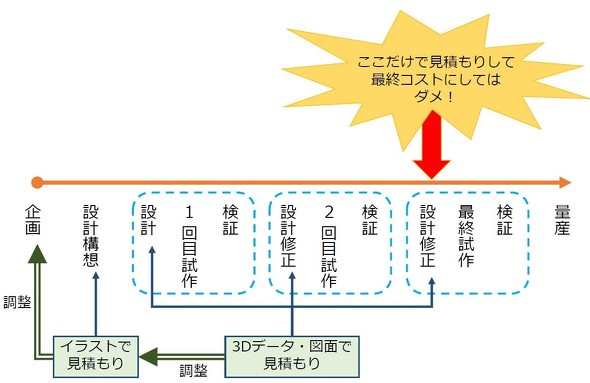

また、派生製品のような既存製品の一部を変更する製品化の場合でも、試作は最低2回あると考える。つまり、設計構想の後には、この2回の試作で部品コストの見積もりを取り、前述と同様に材料、部品形状、金型作製、塗装の有無などを検討しながら部品コストを調整していく。部品コストは設計手法により、高くもなるし安くもなる。設計してみないと分からないからと、最終試作のときにだけ見積もりをするのはもっての外である(図5)。

合計の部品コストは、製品に使用される部品コストだけではない。取扱説明書や梱包材、付属品などもあることを忘れてはならない。また、合計の部品コストは一般的に試作するたび増えていくものだ。その理由は、量産が近づいてもなお製品仕様、法規制、安全性、信頼性をクリアできていなかった場合に、部品を追加したり、何らかの対策を行ったりするからだ。よって、20%くらい部品コストに余裕を持っておくことをお勧めする。

製品化=「仕様」を満たす製品を「コスト管理」しながら設計すること

ここまで伝えてきた通り、製品化の最初に“製品の計画書”ともいえる企画と設計構想を考える必要がある。その内容にはまず、「このような世界を作りたい」という「志」があり、その「志」をベースとした製品仕様を考えることになる。製品仕様はカタログなどに記載されるが、それ以外の仕様として、設計目標や外観デザイン、法規制、安全性、信頼性などもある。

そして、部品コストや設計費(人件費×設計期間、試作費など)、さらには設備や装置、治具などに関するコスト制約がある中で、設計者とその協力者は「コスト管理」をしながら「仕様」を満足する製品の設計を行っていくのである。

このようなコスト制約をなくして設計を行えば、もっと素晴らしい製品ができるのではないかと考えてしまいがちだが、それでは締まりのない冗長な製品となってしまう。時間とコストの制約があるからこそ、洗練された製品が出来上がるのだ。よって、製品化においてはその計画ともいえる企画と設計構想を練ることが最重要なのである。 (次回へ続く)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

2画面ノートPC「ZenBook Pro Duo」を徹底分解して見えたASUS流の品質設計

2画面ノートPC「ZenBook Pro Duo」を徹底分解して見えたASUS流の品質設計

ASUSのデュアルディスプレイ搭載ノートPC「ZenBook Pro Duo」。今回、ASUSの協力の下、同製品を分解する機会を得た。製品レビューは他媒体にお任せし、本稿では設計上の特徴なポイントを中心にお届けする。 ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

ポメラ DM30を分解――メカ・電気・デザインのコラボに優れた製品

2018年6月8日発売のキングジム製の新製品『デジタルメモ「ポメラ」DM30』を分解する。 中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

私が中国に駐在中、中国メーカーの日本語通訳に必ずといって良いほど質問することがありました。それは「『しょっちゅう』の意味を知っていますか?」というものです。 「ひとりメーカー」Bsizeが生き残ったシンプルな理由

「ひとりメーカー」Bsizeが生き残ったシンプルな理由

2010年代に起きた「メイカームーブメント」を振り返るとともに、2020年代に始まる「ポスト・メイカームーブメント」の鍵となる企業や技術、コミュニティーを紹介する連載。ハードウェアの量産や経営に苦労するスタートアップがいる中、モノを作り続け、成長につなげることができているのはなぜか? 日本のメイカームーブメントの先駆けとして知られ、当時「ひとりメーカー」としてメディアにも大きく取り上げられた、Bsizeの八木啓太氏にお話を伺った。 余った外貨を電子マネーに交換できる「ポケットチェンジ」が乗り越えたモノづくりの壁

余った外貨を電子マネーに交換できる「ポケットチェンジ」が乗り越えたモノづくりの壁

海外旅行で余った外貨を自国で使える電子マネーなどに交換できるサービス「ポケットチェンジ」。モノづくりの経験がなかったベンチャー企業がどうやってポケットチェンジを実現させたのか? 「ストラタシス 3Dプリンティングフォーラム 2019」で披露された講演の模様をお届けする。 自分で作ったモノを人に売って問題ないのか?

自分で作ったモノを人に売って問題ないのか?

人気過去連載や特集記事を1冊に再編集して無料ダウンロード提供する「エンジニア電子ブックレット」。今回は過去の人気記事から「作ったモノを売るときに知っておきたい『法律』の話 」をお届けします。