ニュース

生産と在庫を一元管理できる物流拠点として福島工場に新倉庫を建設:工場ニュース

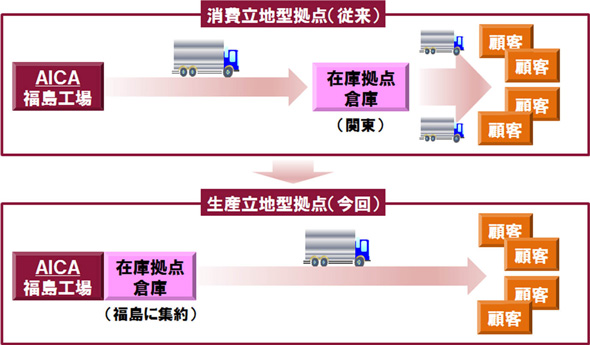

アイカ工業は、化成品を製造する福島工場に危険物立体自動倉庫を新設した。新倉庫を、生産現場に在庫をまとめる「生産立地型拠点」とすることで、拠点間の輸送や複数倉庫への入出庫などをなくして合理化を図り、トータルコストを削減する。

アイカ工業は2020年7月1日、化成品を製造する福島工場(福島県鏡石町)に危険物立体自動倉庫を新設し、稼働を開始した。新倉庫を生産現場に在庫をまとめる「生産立地型拠点」と位置付け、拠点間の輸送や複数倉庫への入出庫などをなくして合理化を図り、トータルコストを削減する。

同社はこれまで、製品の消費が多い首都圏近郊に在庫拠点を設置していた(消費立地型拠点)。そのため、製品は迅速に供給できたが、製品を福島工場から倉庫に輸送する必要があった。

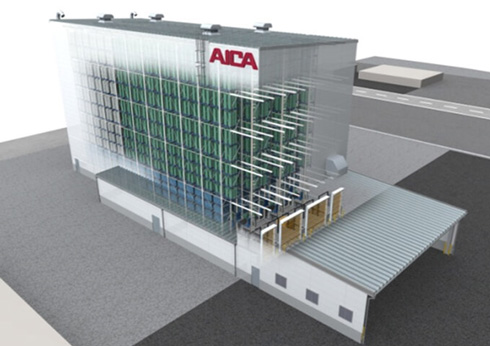

その後、自社配送ネットワークを構築し、福島から東日本エリアへの輸送時間が短縮したため、約7億円を投資して福島に倉庫を新設。2019年10月から建設を開始し、2020年5月末に完成した。福島工場全体の敷地面積は約4万7257m2、自動倉庫は延床面積が約703m2(213坪)、高さ約20mとなる。

新設した危険物立体自動倉庫には、さまざまな業務を省人化する自動ラック設備を導入している。これにより、出荷業務の効率が向上し、出荷ミス削減も期待できる。

また、地震対策として、ラックの揺れを抑える耐震構造を採用している。また、地震が到達する前に設備が緊急停止する、緊急地震速報P波連動自動制御システムを装備。有事の際に、事業継続について検討できる体制が整っている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

物流崩壊から2年、ユニクロが全自動倉庫に取り組む理由(前編)

物流崩壊から2年、ユニクロが全自動倉庫に取り組む理由(前編)

ユニクロなどを展開するファーストリテイリングとダイフクは2018年10月9日、戦略的グローバルパートナーシップを結んだことを発表した。全自動倉庫を含む物流の抜本的効率化に共同で取り組む。本稿では前後編に分け、ファーストリテイリンググループの物流改革の取り組みと全自動倉庫の全容について紹介する。 物流崩壊から2年、ユニクロが全自動倉庫に取り組む理由(後編)

物流崩壊から2年、ユニクロが全自動倉庫に取り組む理由(後編)

ユニクロなどを展開するファーストリテイリングとダイフクは2018年10月9日、戦略的グローバルパートナーシップを結んだことを発表した。全自動倉庫を含む物流の抜本的効率化に共同で取り組む。後編では全自動倉庫の全容について紹介する。 24時間以内発送率95%以上で部品保有点数は1.5倍に、DMG森精機の新パーツセンター

24時間以内発送率95%以上で部品保有点数は1.5倍に、DMG森精機の新パーツセンター

DMG森精機は2019年7月9日、同社伊賀事業所内の工場建屋をリニューアルして整備した「グローバルパーツセンタ」の開所式を開催した。最新鋭の高層自動ラック倉庫を導入し、倉庫管理システムによるピッキングなどの自動化を徹底。24時間発送率95%以上を維持した上で移転前に比べて部品保有点数を1.5倍に拡張できたという。 60台のロボットが自由に行きかうスマート倉庫、21万点の製品から自動ピッキング

60台のロボットが自由に行きかうスマート倉庫、21万点の製品から自動ピッキング

総合物流サービスを提供展開するサンリツは、ロボットソリューションを提供するスイスログの自動ロボット制御ピッキングシステムを同社の物流倉庫に導入した。医療機器メーカーのボストン・サイエンティフィック ジャパンが使用し、約21万点の製品の保管や製品出荷に対応する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。