1分間540個のチーズをAIで検査、検査人員20人を省人化した六甲バター神戸工場:スマート工場最前線(2/2 ページ)

Q・B・B ブランドで知られる六甲バターは2019年10月に新たな製品検査装置として、AI(人工知能)を活用した最終製品検査システムをベビーチーズ工程において導入し、成果を生み出しつつあるという。2年半かけて導入したという。同社の取り組みを紹介する。

充てん包装工程の人員は24人から4人にまで低減

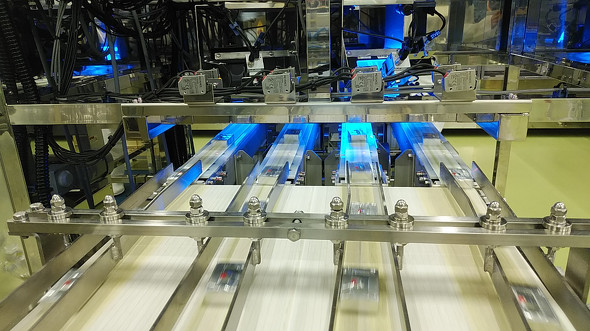

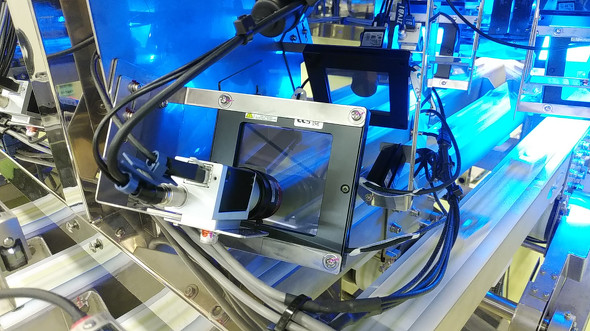

新たに開発した最終製品検査システムは、ベビーチーズ充てん包装機(4列)に組み合わせて設置する。カメラ8台と特殊照明16台、GPU搭載のエッジコンピュータ4台、位置検出センサー8台、エアーによる排出装置4台、制御用コンピュータ1台、制御用タッチパネル1台という構成である。

ベビーチーズはナチュラルチーズを砕いて高温で溶かし、型に流し込んで包装するという工程で作られている。充てん包装機はこのチーズをアルミホイル型に流し込む工程と、その型を折りたたんで包装するという工程で構成されている。最終製品検査システムでは、その包装が基準通りに行われているかどうかを判定するというものである。充てん包装機から4つの列で高速に流れてくる製品を、位置検出センサーで認識しながら、前後2台のカメラで撮影する。撮影時は特殊な照明を当てることで、不良を漏れなく見つけ出せるようにしている。「味についての検査はできないので従来通り官能試験を行っている」(小泉氏)。

不良の種類もさまざまで、包装時の折れ目や型つぶれ、開封用の赤いタブの長さなどさまざまな項目をまとめて検査する。さまざまな不良の学習により、不良に対して、対象の箇所をヒートマップで表示することなども可能だ。不良と認識された製品については、エアーによる排出装置で、すぐに排出する。これらを1分間に540個という個数が流れてくる中で、ラインのスピードを落とさずに実現できた点がポイントである。これにより従来は充てん包装工程で必要だった人員が24人いたのが、4人にまで減らすことができたという。「従来の目視検査では熟練検査者が100%不良品を排除していた。同等程度の精度を目指す」(小泉氏)。

さらなる高速化に対するハードウェアの壁

AIの学習環境は、社内に新たなサーバを構築し、検査システムと光回線で結ぶことで実現。高速で検査画像を収集し学習に活用しているという。「大量の画像データを高速に24時間収集し続けることを考えると、クラウドではあり得なかった。高速で良否判定を行い、制御側に指示を送るエッジコンピュータについてもハードウェア性能の制約にぶつかっている状況だ。高速化するにはGPUのさらなる高性能化が必要になる」と小泉氏は語っている。

また、苦労した点について小泉氏は「今回はシステム構築やITインフラ環境などは清水建設が、データ周辺については六甲バターが担うという役割分担で取り組みを進めたが、とにかく苦労したのは『データを正しく集める』ということだ。例えば、最初に実証を開始した時には思ったような成果が得られずに撮影するカメラを変更した。そうなると前提となる条件が変わるためにまた最初からデータを集めなければならない。その後、照明を変更したら、また最初からデータを集め直しとなる。何度も何度も繰り返して、学習材料となる画像を数万点ずつ集めるということに耐えられるかというのが最も大きなハードルだったと感じている」と語っている。

今回、AI最終製品検査システムを生産ラインに本番導入したが2020年3月までは、人手での目視検査と並行で使用し、精度などを最終確認するという。これで問題ないと判断できれば、ベビーチーズにおける適用ラインをさらに広げ、全ライン導入に広げていくという。さらに、他の品目についても適用できる領域を見定めていくという。「現在のラインについてもこれで終わりではなく得られたデータで改善を進めていく。さらに精度を高め品質向上につなげていく。また、今回でインフラとなる環境は整ったので、他の領域でどういうことができるかどうかをさまざまな試験を通じて見定めていきたい」と小泉氏は今後の取り組みについて述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

人工知能は製造現場でどう役に立つのか

人工知能は製造現場でどう役に立つのか

人間の知的活動を代替するといわれる人工知能が大きな注目を集めている。ただ、製造現場で「使える」人工知能は、一般的に言われているような大規模演算が必要なものではない。「使える人工知能」に向けていち早く実現へと踏み出しているファナックとPFNの取り組みを紹介する。 第4次産業革命で変わる検査と品質向上の取り組み

第4次産業革命で変わる検査と品質向上の取り組み

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第21回となる今回は、IoTやAIを活用することで品質向上への取り組みがどのように変化するのかという点を紹介します。 品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

2017年の製造業を取り巻く動きの中で、最もネガティブな影響を与えたのが「品質不正」の問題だろう。「日本のモノづくり」のブランド力を著しく傷つけたとされるが、2018年はこの問題にどう対応するのかという点は、全ての製造業の命題である。人手不足が加速する中、解決につながる「仕組み」や「ツール」に注目が集まる1年となる。 IoT時代にどう立ち向かうか、自動検査の位置付けを変えたマインドセット

IoT時代にどう立ち向かうか、自動検査の位置付けを変えたマインドセット

「検査装置は不具合を見つける装置ではなく、不具合を出さないためのものだ」――。基板実装ラインなどで使われる外観検査装置で好調を続けるサキコーポーレーションだが、成功の土台には「マインドセット」の取り方にあったという。サキコーポレーション社長の秋山咲恵氏の講演の内容をお届けする。 素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

蛍光灯からLED照明へ変遷する照明器具。その中で、パナソニックの照明設備を製造する中心工場の1つが新潟工場である。同工場はパナソニック内のスマートファクトリーモデル工場の1つとなっており、スマート工場化を推進している。新潟工場の取り組みを紹介する。 多品種少量生産を限りなく自動化に近づけるオムロン綾部工場の取り組み

多品種少量生産を限りなく自動化に近づけるオムロン綾部工場の取り組み

オムロンはモノづくり革新コンセプト「i-Automation」のモデル工場である京都府の綾部工場を公開。本稿では新たなモノづくりの実現に向け、自社実践を行う綾部工場での現場の取り組みをお伝えする。