素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由:スマート工場最前線(1/4 ページ)

蛍光灯からLED照明へ変遷する照明器具。その中で、パナソニックの照明設備を製造する中心工場の1つが新潟工場である。同工場はパナソニック内のスマートファクトリーモデル工場の1つとなっており、スマート工場化を推進している。新潟工場の取り組みを紹介する。

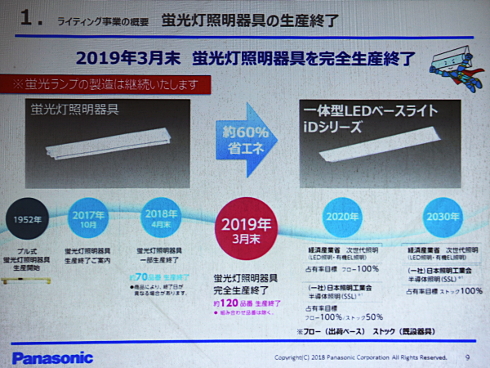

蛍光灯からLED照明へと、照明器具の中心は大きく変化しつつある。2020年には主要メーカーからの蛍光灯器具の販売終了が発表されており、LED照明や有機EL照明などの次世代照明へのシフトがさらに進む見込みである。

これらの変化が大きな市場の中で、多様な需要に効率的に応えるためにスマート化を進めているのが、パナソニック エコソリューションズ社 ライティング事業部に所属する新潟工場である。同工場を取り巻く状況と、スマート化への取り組みを紹介する。

多様化に対応しつつ効率性を実現する必要性

パナソニック 新潟工場は1973年に操業開始。敷地面積は14万4000m2、建屋面積は5万390m2、従業員数が1270人だという。同工場では、施設用照明器具、防災用照明器具などを、金属加工などの源泉から最終製品の組み立て生産まで、一貫生産を実現していることが特徴である。

パナソニック エコソリューションズ ライティング事業部 ライティング機器ビジネスユニット 新潟工場 工場長の森川誠氏は「新潟工場の従業員の気質として『全員で考える』『すぐ動く』『人を大切にし、継続的に育成する』『企業人である前に一市民』という点がある。これらの文化の中でさまざまな工夫を積み重ねてきたことが特徴だ」と述べる。

これらの気質により地道な改善活動を推進。生産ラインの各工程の自動化も以前から進んでおり、2019年末に完全生産終了する蛍光灯照明器具の生産ラインでは、20年間生産し続けているラインなども存在する。

ただ、照明器具に関するニーズは多様化が進んでいる。まず光源が従来の白熱灯や蛍光灯からLEDや有機ELなどの次世代光源へと移行する動きがある。蛍光灯照明器具については2019年度までに主要メーカーが完全生産終了を発表。経済産業省や日本照明工業会の目標としても2020年には機器の市場流通は100%次世代照明に移行することを目指している。その後順次既存設備の置き換えを進め、2030年までには各施設などでの利用についても全て次世代照明へと移行を完了する計画である。これらの過渡期である状況では、どうしても並行して生産する必要性が出てくるため、生産の柔軟性が非常に重要になってくる。

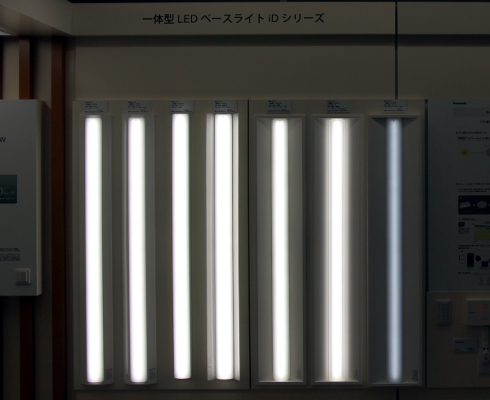

さらに、市場のニーズの多様化もこの状況に拍車を掛ける。住宅や設備における空間のデザイン性の高度化が進む中で、それに合わせて照明器具にも多様なデザインが求められるようになる。それぞれの空間に最適な照明を開発するとなれば、どうしても機種数は増えることになる。例えば、パナソニックでは、これらのニーズに応えるための対応も推進。LEDベースライトの定番「iDシリーズ」では約5500通りの組み合わせを実現するなど、細かいニーズに応える体制を作っているが、生産現場に対しては多くの種類の製品をより効率よく生産することが求められる状況になっているといえるだろう。

パナソニックのスマート工場化への取り組み

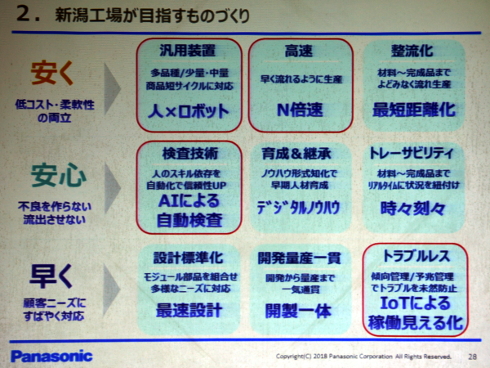

これらの多様性や生産数量、段取替えの多さなどに対応するために、変化に強い生産現場を実現しなければならない。そのために、IoT(モノのインターネット)やAI(人工知能)、ロボットなどの先進技術を積極採用し、スマート工場化を進める計画である。

森川氏は「ライティング事業は品種が非常に多く、生産現場でも品種の切り替えによる段取り替えが頻繁に発生する。これらの多様性への対応を求められる中で、その中でも効率化を実現するには、先進テクノロジーの活用が必要になる」と考えを述べている。

パナソニックでは、生産技術本部が新たなモノづくりビジョンを定め、効率的で柔軟な生産技術の展開を進めている※)が、4つの社内カンパニーの中でそれぞれの業態にあったスマートファクトリーのモデル工場などを設置。パナソニック新潟工場はその1つとなる。

※)関連記事:モノづくりをアジャイル型に、パナソニックの新モノづくりビジョン

具体的には「安く」「安心」「早く」の3つの効果を実現するために、人とロボットの共同作業化や、AIによる自動検査、IoTによる稼働状態の見える化などを実現している。

「IoTやAI、ロボティクスの3つを同様に採用して効率化や柔軟性実現に向けて取り組んでいるのは新潟工場だけだ。さまざまな取り組みを進めライティング事業の関連生産拠点に水平展開できるようにしていく」と森川氏は述べている。

Copyright © ITmedia, Inc. All Rights Reserved.