素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由:スマート工場最前線(2/4 ページ)

蛍光灯からLED照明へ変遷する照明器具。その中で、パナソニックの照明設備を製造する中心工場の1つが新潟工場である。同工場はパナソニック内のスマートファクトリーモデル工場の1つとなっており、スマート工場化を推進している。新潟工場の取り組みを紹介する。

新潟工場でのモノづくり

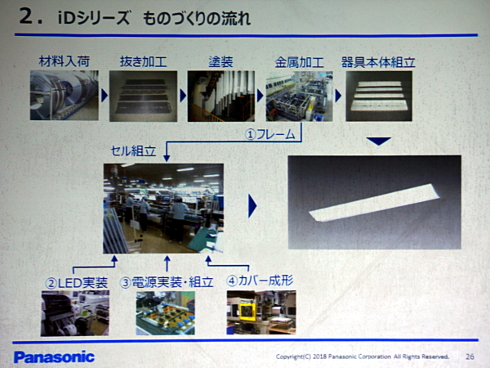

新潟工場での設備照明器具の生産は、材料から完成品まで一貫して生産していることが特徴である。材料を入荷し、抜き加工を行い、塗装をし、金属加工をし、LEDや電源、カバーなどを組み合わせて組み立てるという流れである。基本的には各工程で自動化が進んでいるが、従来自動化が難しかった領域において、ロボットやIoT、AIを活用することで自動化領域を拡大しているという点が特徴である。

新潟工場でのモノづくりを工程に合わせて見ていきたい。

金属加工

設備照明の土台となる金属部品は、まずは金属素材を入荷後、抜き加工を行う。これらの工程は自動化されている。

PCM(プレコートメタル)塗装

その後PCM(プレコートメタル)塗装を行う。通常は塗装品質を維持できないため、曲げ加工なども行った後に塗装を行うケースが多いが、形状が出来上がってから塗装を行うと、負担が大きくなる。そこで、パナソニックでは、塗料メーカーとの協業などを進め、最初に塗装を行っても品質に影響がない塗料を開発。これにより、抜き加工後に一括で塗装を行う工程の順番を可能にしたという。

曲げ加工

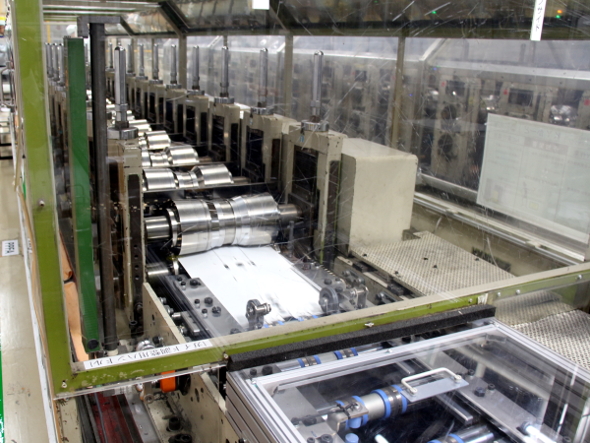

PCM塗装を行った金属部品は曲げ加工で、各製品の形状へと加工する。完全自動化を実現しており、塗装後でも問題なく加工できている点が特徴である。

ネジ締め作業で協働ロボットと協力

曲げ加工を行った金属部品に必要な部材を取り付け、ネジ締めを行う。ネジ締め作業は従来は人手で行っていたが、現在は人と双腕型協働ロボットとの共同作業で実現している。長尺の製品であれば、ねじ締め作業も1人で行えば移動距離が長くなり、工程に無駄が生じるため、以前は2人体制で行っていた。そのうち1人分の作業を協働ロボットに担ってもらうことで、人生産性は従来比で33%向上したという。協働ロボットは現在4台が稼働しているが、森川氏は「ロボットは単純作業で割り振れる領域は割り振っていく。ただ、向いている領域と向いていない領域があるので、見極めは必要だと考えている」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.