素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由:スマート工場最前線(3/4 ページ)

蛍光灯からLED照明へ変遷する照明器具。その中で、パナソニックの照明設備を製造する中心工場の1つが新潟工場である。同工場はパナソニック内のスマートファクトリーモデル工場の1つとなっており、スマート工場化を推進している。新潟工場の取り組みを紹介する。

LED基板実装ラインでのIoTによる見える化

照明部分の製造は主に実装ラインで実現する。LED照明用のチップはどうしても製造のばらつきが生まれ、色温度などは一定ではない。そこで色味などのばらつきを抑えるため、ばらついたLEDチップの色温度を計測し、それらが最適化するように組み合わせて実装するミキシング実装を行っている。それぞれが最適に実装されなければ正しい品質が出ないために、実装工程の管理などは重要だが、従来の人手による管理作業は負担が大きくリアルタイムで状況を把握することは難しかった。

そこで、IoT活用による見える化に取り組んだという。各実装設備の稼働状態をIoTで収集し、現場での改善活動に生かすとともに基幹システムにデータを収納。人による入出力の負担を軽減する他、トラブルの改善などにも活用する。また、品質面でのトレーサービリティー確保にも貢献しているという。

設備稼働情報の詳細の見える化が実現できることで従来見えなかったチョコ停なども見えるようになり、不良ロスを2017年度実績で前年度比94%削減したことに成功したという。

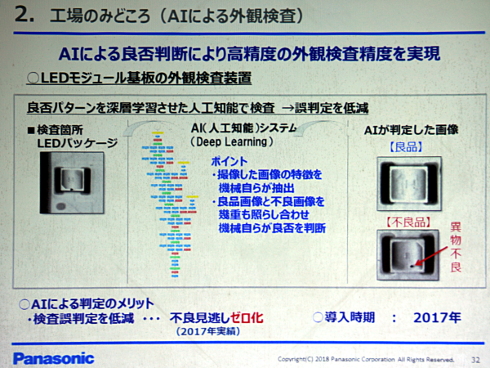

AIを活用した画像検査

実装されたLEDモジュールだが、正しく実装されているかどうかの検査が必要となる。実装されたLEDの位置ずれやキズや異物混入などを検査する。従来の自動検査では、良品でも不良品だと判定する虚報があり、結果として人手がかかることになっていた。そこで検査画像の深層学習を利用したLEDモジュールの外観検査を導入した。

良否パターンの深層学習を行うことで、虚報率を低減しながら不良見逃しをゼロにできた。虚報率は従来の2%から0.5%に低減できたという。

“柔軟な自動化”を実現した組み立て工程

これらの照明部分となるLEDモジュールと金属部品、その他カバーなどを組み合わせて1つの製品の形に組み上げるのが組み立て工程である。

組み立て工程は出荷用の梱包まで含めて完全自動化を実現。さらに、設備のプラットフォーム化を実現したことで、ラインの組み換えなども容易化していることが特徴である。生産品種切り替えによる段取り替え時間は従来は平均5分だったが現在は1分間で可能になったとする。

森川氏は「製造部門での独自の製造機器や治具などの開発はもちろんだが、それだけでは“柔軟な自動化”は難しい。具体的には“柔軟な自動化”が進めやすい製品設計を導入できたことが大きなポイントだ。製造部門だけでは自動化領域の拡大は難しく、設計や商品企画などと協力して自動化を行える製品開発が必要だ」と取り組みについて述べている。

Copyright © ITmedia, Inc. All Rights Reserved.