ユニクロのサプライチェーン改革、デジタル技術で“トヨタ生産方式の理想”実現へ:サプライチェーン改革(4/4 ページ)

ファーストリテイリングは2019年11月13日、サプライチェーン改革をグローバルで進める戦略的パートナーとして新たにMUJINとフランスのExoec Solutionsと提携することを発表した。

企業活動の全てをデジタル化

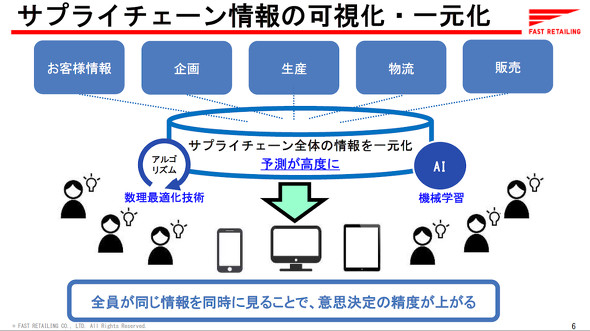

「サプライチェーン情報の可視化・一元化」については、社内の部門を超えた情報基盤を用意する。顧客情報、企画、生産、物流、販売というサプライチェーンにかかわる情報を全て統合情報基盤に収納し、全員が同じ情報を同時に見ることで、意思決定の精度を上げることを目指す。

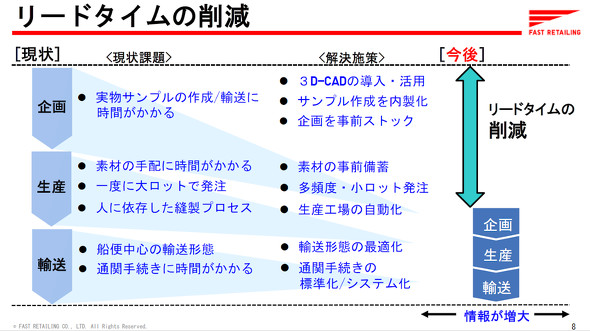

サプライチェーンにおける「リードタイムの削減」に向けては、モノづくりにおける全工程にデジタル技術を導入し自動化や効率化を進めていく方針である。例えば、「従来は製品企画を行うのに実物サンプルを海外工場に作らせて検討するが、このやりとりに1カ月以上かかることが多く場合によっては数カ月かかるなど多くのロスを生んでいた。これらを3D CADを全社的に導入することで、データのやりとりである程度の領域は解決できるようにする」(神保氏)。これらにように各工程に先進技術を取り入れていくことで、大幅にリードタイムを削減していく方針だ。

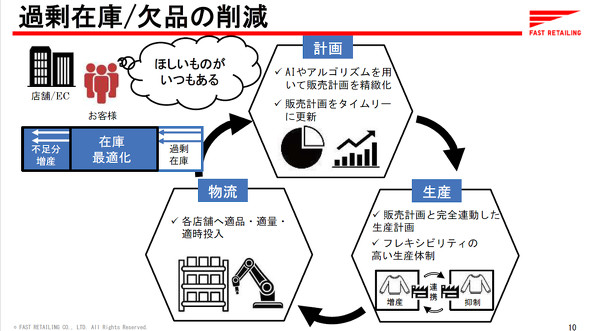

「過剰在庫や欠品の削減」については、販売計画と物流計画、生産計画の不一致が大きな問題となっているため、リアルタイムの情報共有に加えて、予測精度の向上や実際の物流や製造のリードタイム短縮がポイントになる。「AIなどを活用した高精度な計画を作る一方で、フレキシブルな生産体制や物流体制が必要だ。例えば、従来は物流面ではピッキングが大きな負担となっていたために一定量の製品を店舗に配送することが多かったが場合によっては店舗側が必要としていない製品を送ってしまい、無駄を生じていた面があった。自動倉庫でピッキングの負担を軽減することで店舗に必要な商品を必要な分だけ送ることができるようになる」と神保氏はデジタル技術と自動化技術それぞれの価値を強調している。

神保氏は「これらの取り組みはファーストリテイリング1社で行えるものではない。今回の2社に加えてさらにパートナー強化に取り組んでいく他、人材採用の強化にも取り組んでいく」と述べている。

さて、ファーストリテイリングが取り組むこれらのサプライチェーン改革や目指す点は、「7つの無駄の削減」や「ジャストインタイム(JIT)」など、製造業になじみが深いトヨタ生産方式とも多くの共通点がある取り組みだといえる。ただ、重視すべきポイントはファーストリテイリングの取り組みがデジタル技術をベースとしてリアルタイムデータを基にグローバルで行われているという点だ。「従来やりたかったができなかったことが、先進技術を使えばできる環境が生まれてきている」(神保氏)とする通り、デジタル技術をベースにしたサプライチェーンの新たなステージが広がってきたといえるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

物流崩壊から2年、ユニクロが全自動倉庫に取り組む理由(前編)

物流崩壊から2年、ユニクロが全自動倉庫に取り組む理由(前編)

ユニクロなどを展開するファーストリテイリングとダイフクは2018年10月9日、戦略的グローバルパートナーシップを結んだことを発表した。全自動倉庫を含む物流の抜本的効率化に共同で取り組む。本稿では前後編に分け、ファーストリテイリンググループの物流改革の取り組みと全自動倉庫の全容について紹介する。 物流崩壊から2年、ユニクロが全自動倉庫に取り組む理由(後編)

物流崩壊から2年、ユニクロが全自動倉庫に取り組む理由(後編)

ユニクロなどを展開するファーストリテイリングとダイフクは2018年10月9日、戦略的グローバルパートナーシップを結んだことを発表した。全自動倉庫を含む物流の抜本的効率化に共同で取り組む。後編では全自動倉庫の全容について紹介する。 ユニクロが7カ国146拠点の主要取引工場を公開、生産の透明性確保へ

ユニクロが7カ国146拠点の主要取引工場を公開、生産の透明性確保へ

ユニクロを運営するファーストリテイリンググループは、従来非公開としてきた主要取引先工場を公開し、サプライチェーンの透明性を示す方針を明らかにした。 物流で進むロボット採用、課題突破に必要な「認識」と「把握」

物流で進むロボット採用、課題突破に必要な「認識」と「把握」

ロジスティクスの高度化などに関する展示会「ロジスティクスソリューションフェア2019」(2019年8月27〜28日、東京ビッグサイト)において開催されたロジスティクスカンファレンスで、MUJIN 営業本部 物流営業部長 兼 PMチームリーダーの荒瀬勇氏が登壇。「物流現場におけるロボティクス活用の最新動向」をテーマとし、物流現場におけるロボットの活用と同社の取り組みについて紹介した。 その改善はトヨタ生産方式の「本質」を外している

その改善はトヨタ生産方式の「本質」を外している

自動車業界のみならず、今やさまざまな製造業で活用されている「トヨタ生産方式」。しかし、今伝えられているトヨタ生産方式の多くは本質を誤解したものーーと指摘するのがエフ・ピー・エム研究所の鈴村尚久氏だ。大野耐一氏とともにトヨタ生産方式を作り上げた父・鈴村喜久男氏の長男であり、自身も長年にわたってトヨタ自動車で生産改善活動に従事。その後100社以上の企業の改善活動を支援してきた鈴村氏。本「道場」ではトヨタ流改革の本質を知る同氏が、日本の製造業が抱えるさまざまな「悩み」と「課題」を斬る。 当たらない需要予測とうまく付き合う法

当たらない需要予測とうまく付き合う法

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。 リードタイムを短縮する4つの方策はこれだ!

リードタイムを短縮する4つの方策はこれだ!

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。