AIを活用したプラント向け異常予兆検知システムを製油所へ納入:製造IT導入事例

NECは、プラント向け異常予兆検知システムをJXTGエネルギー水島製油所(岡山県倉敷市)のボイラー設備へ納入する。2019年10月に稼働開始の予定だ。

NECは2019年9月13日、AI(人工知能)を活用したプラント向け異常予兆検知システムを、JXTGエネルギー水島製油所(岡山県倉敷市)のボイラー設備へ納入すると発表した。水島製油所は国内最大規模の原油処理能力を持つ。同システムの稼働は同年10月を予定している。

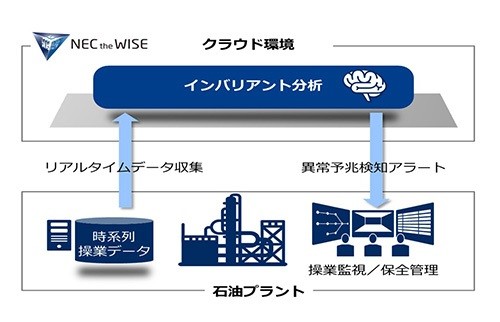

同システムは、NECのAI技術群「NEC the WISE」の1つである「インバリアント分析技術」を活用する。インバリアント分析技術とは、収集した大量のセンサーデータの中にあるシステムの特徴を表す普遍的な関係性(インバリアント)を自動的かつ網羅的に抽出してモデル化し、このモデルと一致しない挙動をサイレント障害として検知するAI技術だ。

同システムでは、温度、圧力、流量、バルブ開度、水位など、ボイラーの運転を監視、制御する約500カ所のセンサーデータを収集し、異なるセンサー同士の関係性を自動的に発見する。この関係性をいつもの状態として定義し、変化が起きた際にアラームを出す。

これにより、人手では困難だった設備異常の予兆を早期に自動検知できる。また、いつもと違う状態から異常予兆を検知した場合、その影響範囲の絞り込みや原因の切り分けも可能となった。

導入に当たり、同システムを用いて、水島製油所のボイラー設備における過去の運転データを利用して実証した。その結果、これまでの閾値設定や傾向分析による監視システムに比べて約1週間早く異常の予兆を検知できたという。両社は、これまで多くの時間を要していた原因分析の時間短縮や作業負担の軽減、保全計画の最適化につながるとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

AIで革新進む製造現場、NECが描くプロセスとプロダクトの進化

AIで革新進む製造現場、NECが描くプロセスとプロダクトの進化

NECは「第28回 設計・製造ソリューション展(DMS2017)」に出展。製品軸とプロセス軸の2つの方向性でIoTやAIを活用した新たな製造業の姿を訴えた。 機械学習で20倍高速に、波形解析ライブラリが登場

機械学習で20倍高速に、波形解析ライブラリが登場

OKIは、機械学習アルゴリズムを用いた波形解析ソフトウェアライブラリ「ForeWave」を発売した。製造業の工場設備や鉄道旅客業の鉄道設備などの振動解析シーンで、設備保全をはじめとする課題解決に利用できる。 設備の稼働状況や生産情報を見える化する「生産情報可視化集計システム」

設備の稼働状況や生産情報を見える化する「生産情報可視化集計システム」

NECプラットフォームズは、遠隔監視制御システム「コルソスCSDJ-A」や各種PLCと連携する「生産情報可視化集計システム」を発売する。設備の稼働状況や生産情報をグラフィカルに可視化し、遠隔地からの監視も可能だ。 オンライン異常予兆検知システムのバッチプロセス向け機能を強化

オンライン異常予兆検知システムのバッチプロセス向け機能を強化

アズビルは、オンライン異常予兆検知システム「BiG EYES」のバッチプロセス向け機能強化版「R200」を発売した。生産をロット単位で管理するバッチプロセスにおいて、制約なく対応できるようになる。 正常時の波形データ学習のみで異常検知するAI、工場現場などでの適用目指す

正常時の波形データ学習のみで異常検知するAI、工場現場などでの適用目指す

東芝は、正常時の波形データのみで学習し、異常を検知する説明性の高いAI「OCLTS」を開発した。機械学習によって設備の異常を検知する技術の検知精度を9%向上させるとともに、異常を判断した根拠を提示する。 AIで製鉄所の安全を守る、人物検知でラインの自動停止も

AIで製鉄所の安全を守る、人物検知でラインの自動停止も

JFEスチールは、NECおよびNECソリューションイノベータとともに、AIによる画像認識技術を製鉄所の安全行動サポートに活用する技術を開発した。