デジタルツインで改善を加速させるシーメンスのインダストリー4.0モデル工場:スマート工場最前線(3/3 ページ)

ドイツのモノづくり革新プロジェクト「インダストリー4.0」の旗手として注目を集めるシーメンス。そのシーメンスの工場の中でスマートファクトリーのモデル工場として注目を集めているのがアンベルク工場である。最先端のスマートファクトリーでは何が行われているのか、同工場の取り組みを紹介する。

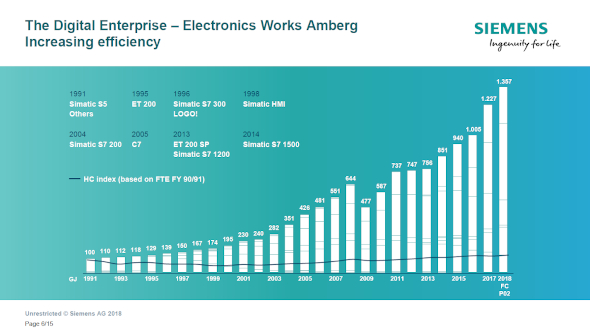

28年間で生産性は13.5倍に、デジタル化で改善スピードは加速

EWAでは1991年からさまざまな生産性改善に取り組みを進めてきた。2018年までの28年間で、生産スペースや人員がほぼ変わらない中でも、生産性を約13.5倍に拡大できたとする。これらの取り組み全てにIoTなどのデジタル技術が関係するわけではないが「デジタル技術を本格採用した2016年以降、生産性改善のペースは大きく上がっている。従来比で1.3〜1.4倍になった」(シーメンス)という。

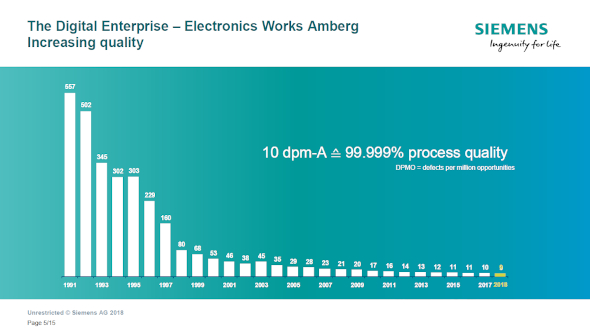

生産性に加えて、トレーサビリティーが確保できることから品質面でも改善が進んでおり、2018年には初めて10dpm(defect per million:100万個当たりの不良箇所の数)以下となり、99.999%以上のプロセス品質を確保できたとしている。

自動化率は約75%、人手による作業も25%は残る

実際の製造ラインは、基板実装ラインと組み立てラインに分かれる一般的な電子製品の工場である。基板実装については、ほぼ無人で製造を行う。テープフィーダーなどのサブアセンブリーなどについては、自動化しているものもあれば、人手で行う部分もあるとしている。組み立てラインについても、人手で行う部分とセミオート化している部分などが存在する。「自動化率は75%程度だ」(シーメンス)としている。

EWAは世界でも注目されるスマート工場だが、実装ラインだけを見た場合、日本の工場とそれほど大きな違いはない。そういう意味で重要なのは、バックヤードのデータ基盤の領域である。生産情報や設計情報の全てを一元的につないでいく中で、従来は見えなかった部門間のプロセス改善や品質改善などが進むことになる。日本では部門間の壁が高く、これらのシステム連携や一元的なデータ基盤の構築がまだまだ進んでいないが、この違いをどう受け止め、判断するかが重要である。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

古い工場で実現したデジタルツイン、シーメンスが示す“デジタル”の本当の意味

古い工場で実現したデジタルツイン、シーメンスが示す“デジタル”の本当の意味

シーメンスの中でも「より現実的なデジタル化」に向けた取り組みをしている工場がある。ドイツのバードノイシュタット工場である。同工場のスマート化への取り組みを紹介する。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。 自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

自律するスマート工場実現に向け、IoTプラットフォーム連携が加速へ

製造業のIoT活用はスマート工場実現に向けた取り組みが活発化している。多くの企業が「見える化」には取り組むが、その先に進むために必要なIoT基盤などではさまざまなサービスが乱立しており、迷うケースも多い。ただ、これらのプラットフォームは今後、連携が進む見込みだ。 見えてきたスマート工場化の正解例、少しだけ(そもそも編)

見えてきたスマート工場化の正解例、少しだけ(そもそも編)

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説します。第28回となる今回は、スマート工場化において見えてきた正解例について前提となる話を少しだけまとめてみます。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 いまさら聞けない「デジタルツイン」

いまさら聞けない「デジタルツイン」

デジタルツインとは何か? 注目を集めるようになった背景や事例、製造業にもたらす影響などを取り上げ、デジタルツインについて分かりやすく解説する。