デジタルツインで改善を加速させるシーメンスのインダストリー4.0モデル工場:スマート工場最前線(2/3 ページ)

ドイツのモノづくり革新プロジェクト「インダストリー4.0」の旗手として注目を集めるシーメンス。そのシーメンスの工場の中でスマートファクトリーのモデル工場として注目を集めているのがアンベルク工場である。最先端のスマートファクトリーでは何が行われているのか、同工場の取り組みを紹介する。

シーメンスが推進する3つの「デジタルツイン」

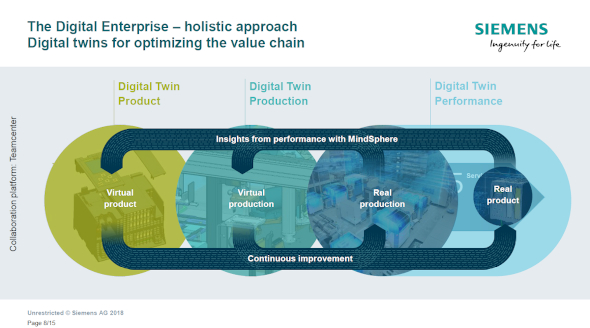

シーメンスでは、製造業に提供するソリューションとして、製品のライフサイクル全ての工程をデジタル化し、効率的で革新的な製品やサービスの提供を支援する「デジタルエンタープライズ」を提唱している。これは、設計データや製造プロセス、制御システムなどモノづくりに関わる全ての人やモノの動きがデータ化され連携することで、高精度な分析結果をリアルの世界にフィードバックし、生産性や品質を抜本的に高めることを目指したものだ。

これらを実現する製品設計、生産計画、生産エンジニアリング、製造実行、サービスまでバリューチェーン全体を、デジタルからフィジカルまでカバーする製品やソリューションを備えるのがシーメンスの強みである。さらにこれらのソリューションを一元化するIoTプラットフォーム「MindSphere(マインドスフィア)」なども用意し、展開してきた。

これらを実現するためにシーメンスでは「製品」「製造プロセス」「パフォーマンス」の3つの「デジタルツイン」の構築を訴える。デジタルツインとは、フィジカル空間(リアル)の情報をIoTなどを活用して、ほぼリアルタイムでサイバー空間に送り、サイバー空間内にフィジカル空間のモノや環境を再現するというものだ(※)。サイバー空間に“デジタルの双子”を作り、シミュレーションなどを行うことで、フィジカル空間で試作などを行わなくてもさまざまな試行などを行えるようになる。

(※)関連記事:いまさら聞けない「デジタルツイン」

「デジタルの力」を全てのモノづくりプロセスに適用

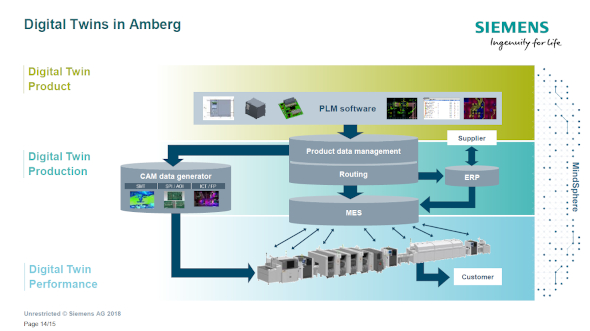

EWAでは、このシーメンスの一連の「デジタルエンタープライズ」ソリューションを自社実践として、ほぼ全面的に採用している。

製造するFA機器の「製品」データについてはシーメンスが展開するPLM(Product Life cycle Management)システム「Teamcenter」に集約する。CADを使って作成した設計データは、設計工程でCAEなどを活用しシミュレーションを徹底。仮想世界でまず最適化を実現する。これらのデータはPLM内で一元的に管理を行い、シミュレーションの結果などをどの工程からも活用できるようにしている。

「製造プロセス」においては、PLMと連携するPDM(Product Data Management)システムやERP(Enterprise Resources Planning)システム、MES(製造実行システム)などを連携させ一元的なデータ活用基盤を構築している。とにかくPLMをベースに設計データや製造関連データを一元的に管理している点が特徴だ。PLMでBOMやBOPを作成し、製造指示などを行う他、CAMデータジェネレーターなどを通じてCAMデータなども自動で作成する。実際の製造実行についてはMESで行われるが、MESでのデータのフィードバックなどについてもPLMで一元的に管理する。また、工場のレイアウトやライン構築などにもバーチャルでのシミュレーションを活用し、ライン立ち上げや改善の期間短縮とコスト削減を実現しているという。

製造現場における「パフォーマンス」は同社のFA機器やIoT製品などからリアルタイムで情報を取得する。これらのデータをデータ基盤にフィードバックするという仕組みである。ほぼリアルタイムで取得しているこれらのデータ項目は毎日5000万件にもなるという。これらのデータを活用しエネルギー分析やOEE(Overall Equipment Effectivenes、総合設備効率)分析などを行う。またさらに予兆保全などにも活用する。

Copyright © ITmedia, Inc. All Rights Reserved.