製造業の構造的品質問題を改善する「Closed-Loop Quality」とは:CLQ基礎解説(前編)(2/2 ページ)

国内外の製造業で品質問題が頻発している。原因はさまざまだが、実は構造化した問題による現場の疲弊も大きな要因になっている。その解決方法として提案されているのが、フィードバックプロセスを考慮したクローズドループの生産(CLM:Closed-Loop Manufacturing)と品質管理(CLQ:Closed-Loop Quality)である。

CLM(Closed-Loop Manufacturing)とは

CLMは、製品設計、生産計画、製造実行、工場の工程自動化(FA)および消費者の製品利用情報に渡って生産と同期し、最適化することを目的としています。

CLMは、連携した情報ループを構築し、製造工程のコスト、時間、品質を継続的に向上させ、最適な品質とコストで製品を迅速に提供します。CLMを使用すると、計画通りの製品と現況および現在市場で利用されている製品との整合性が、連続的に繰り返しのプロセスの中で強化されていきます。

このCLMとCLQは密接に連携します。CLMの焦点は現行製品の高効率生産を同期させることですが、CLQの焦点は製品のライフサイクル全体を通して製品の品質を改善していくことにあるからです。

CLQ(Closed-Loop Quality)とは

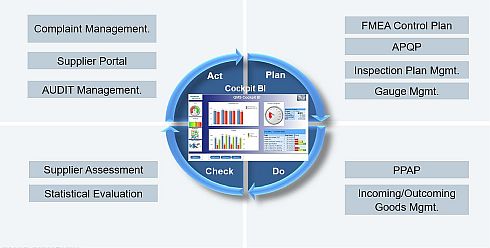

CLQは、製品の構想企画、設計、生産、利用の各段階で製品の品質を評価し、品質情報を生産・設計プロセスにフィードバックするPDCA(Plan-Do-Check-Act)の連続的なプロセスです(図3)。その目的は、現行製品の品質を保証し、次世代製品の品質を向上させるために、設計側に得られた知見をフィードバックすることです。

Planフェーズ

最適な製品の開発と生産に必要な全てのアクティビティーを管理するためのプロジェクト管理を行います。関連するアクティビティーのチェックリストや、納期の監視とアクションの制御を可能にするプロジェクトガントダイヤグラムが用いられます。

新製品開発プロジェクトの運営要領を規定するAPQP(先行製品品質計画)プロセスの範囲は、BOM(製造部品表)/BOP(工程表)とキー特性の定義に基づいた設計/プロセスFMEA(故障モード影響解析)の準備段階であり、品質管理計画の作成の基盤となります。管理計画は、全ての工程/操作に関する製品特性で構成されます。また、管理計画から検査計画を作成できます。受入検査、生産検査または最終組立検査など、実行する検査の種類に基づいて異なる検査計画を定義します。

Doフェーズ

この検査計画に基づいて検査オーダーから測定値を収集します。取得した測定値を事前に定義された制限値と自動的に比較し、差異がある場合は、警告を発し、オペレーターが社内的な問題報告を実施します。

Checkフェーズ

使用可能な全てのデータを用い、統計的プロセス制御(SPC)、工程処理能力の計算、パレート分析などの単純なグラフを利用して必要な評価分析を実行します。スコアカードなどを用いたサプライヤーの品質評価も役立ちます。

Actフェーズ

このフェーズで重要なのは、顧客の苦情を管理するための苦情管理機能です。苦情を処理する典型的なワークフローに用いられるのは、トヨタ生産方式で知られる「TQM(Total Quality Management)」や「5Why」といった根本原因を分析するための品質管理手法や、フォード(Foard Motor)が考案した8D(8Disciplines)問題解決手法などです。問題解決プロセスの目標は、原因が修正され、障害が将来発生しないようにするためのアクションを定義することです。

苦情のもう1つのソースはサプライヤーになります。ePPAP(Electronical Production Part Approval Process)プロセスに基づく一次検査や、APQPのプロジェクト管理などと併せて、サプライヤーからのデータ転送を管理するためのWebポータル(サプライヤーポータル)なども活用して情報を収集します。また、Actフェーズには監査も含まれます。

CLQがフィードバックプロセスを含むことは、学んだ教訓を管理するために非常に重要です。例えば、現場から情報を得て(顧客の苦情など)、情報の分析を行い、フィードバックを自動的にFMEAと連携させます。目標としては、APQPプロセスを最適化して、欠陥のない製品を生産し、企業価値を毀損するような重大な品質問題を起こさないことにあります。

後編では、このCLQを実際に適用した事例を紹介したいと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「CLQ基礎解説」バックナンバー

デジタルツインを「モノづくり」と「コトづくり」に生かす

デジタルツインを「モノづくり」と「コトづくり」に生かす

製造業に大きな進歩をもたらすデジタルツインの姿について事例から学ぶ本連載。第3回は、生産やサービスの局面におけるデジタルツインについて説明する。 デジタルツインがあれば、損失10億円のリコールを避けられた

デジタルツインがあれば、損失10億円のリコールを避けられた

製造業に大きな進歩をもたらすデジタルツインの姿について事例から学ぶ本連載。第1回は、製品開発段階で求められるデジタルツインに着目する。 5分で分かるIoT時代のデジタル製造

5分で分かるIoT時代のデジタル製造

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第3回はCAMをはじめとするデジタルマニュファクチュアリング(デジタル製造)のツールを取り上げる。 5分で分かるIoT時代のPLMとは

5分で分かるIoT時代のPLMとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第4回はPLMだ。 5分で分かる産業分野向けIoT「IIoT」とは

5分で分かる産業分野向けIoT「IIoT」とは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。最終回の第6回は産業分野向けIoTである「IIoT」だ。