IIoTで乱立する専用ツール、統合ソフトウェアが持つ意味:IIoTの課題解決ワンツースリー(3)(2/2 ページ)

産業用IoT(IIoT)の活用が広がりを見せているが、日本の産業界ではそれほどうまく生かしきれていない企業も多い。IIoT活用を上手に行うためには何が課題となり、どういうことが必要になるのか。本稿ではIIoT活用の課題と成果を出すポイントを紹介する。第3回では、個別のIIoTツールを組み合わせるのではなく、IIoT統合ソフトウェアが実現する価値について説明する。

タブレット端末への表示とHTML5

最近は生産ラインでのタブレット端末の利用が急速に進んでいるが、その活用方法としては「生産ライン全体の情報を表示する」「異常発生時はその場で復旧マニュアルを表示させる」「必要なら異常発生箇所の担当開発部署の内線番号を表示させる」といったことなどが挙げられる。タブレット端末で表示させる場合はHTML5が用いられるケースが多く見られるが、ツールの面で考えた場合、Visual StudioとHTML5では、全く異なる2つの環境(Visual StudioとHTML5)を準備しなければならない。

集中管理室での集中管理パネルにおいてはVisual Studioベースで構築された計器を用いるのが性能(表示速度)としては優れている。しかし、その一部の表示を製造ラインで使うタブレット端末に表示したい場合は、ユーザーがまた新たに別のツールでパネルを作成する必要がある。さらに、導入後も2種類を継続して保守する必要がある。zenonなどの統合ソフトウェアでは、Visual StudioとHTML5の両方の環境で、ユーザーが気にすることなく表示することなども可能になる。

データ解析における統合ソフトウェアの使い方

データ解析での例についても説明する。あるデータを用いて稼働率の統計をとりたい場合があるとする。もしPLCとの接続が切れていたり、特定工程だけメンテナンス状態であるといった場合には、その期間のデータを排除して稼働率の統計演算をしなければならない。そうしないと、想定以上に稼働率が悪い(製造ラインが止まっていた)という、意図しない結果を導いてしまうためである。

zenonの場合、「PLCとの接続無し」「メンテナンスモード」といったフラグ情報を各TAG(データ)に持たせているので、統計演算の際にはこれらの情報を外して自動演算してくれる。もちろん複雑な設定をすれば実現できないことは無いが、どれだけ優秀なBIツールを用いたとしても、必要な解析結果を得るまでに、大きな手戻りまで発生する可能性がある。一般的な市販のデータベースを用いて、時系列(タイムスタンプ)やStatus Flag(フラグ)といった情報を高速に格納し、蓄積された時系列データを効率よく分散してアーカイブし、時系列情報をベースに高速に各アーカイブからデータを検索、抽出する、といった作業には、多くの工数とテクニックが求められるということである。

先述した通り、優れたBIツールは世の中にたくさん存在する。本当に深い解析をしようとすると確かにBI専用ツールが優れていることは間違いない。しかし、それらのBIツールは製造業向けに開発されたものではない。IIoT向け統合ソフトウェアは、製造業で一般的に求められるデータ解析に限定されるが、それらを簡単に利用できるように機能開発が行われている。

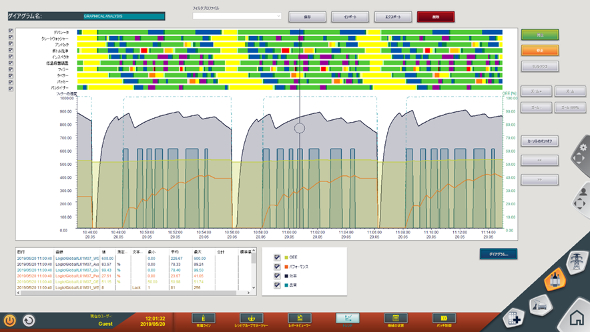

例えばzenonの場合、「一定期間におけるアラーム発生頻度がもっとも多い順に並べる」「生産停止が発生した回数が多い順に並べる」「生産停止が長く継続した順に並べる」といったソーティングがツール上で簡単に行え、それらを統計演算するためのデータベースへのアクセスは非常に効率的である。また、頻発アラームをダブルクリックすれば、該当するアラーム一覧が表示され、それが全体のガントチャートでどの位置に該当するかを視覚化できる。

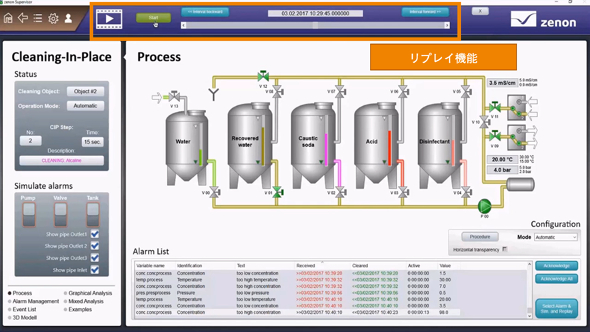

さらには、特定のアラームを詳しく解析する際に、過去のアラームの時系列位置に全ての製造データを戻し、そのデータをHMIパネル上に表示させることで、「アラームが発生した直後に右側のバルブが高速に開閉していないか」「アラームが発生する直前に横のスイッチがオフになっていないか」といった、視覚的な解析もできる。もちろんローデータでの解析もできるが、視覚情報も用いて解析できる点に価値がある。

IIoTプラットフォームで重要性を増すSCADA

今回挙げた例はあくまでも全体のごく一部である。強調したかった点は「IIoTを実現する上で要素要素のツールを自ら統合して作り上げる」という考え方は以下の2つの点でリスクがある。

- ツール間の親和性の部分で性能が落ちる可能性がある

- ツールを介するごとに演算時間のオーバーヘッドが発生して性能が落ちる場合がある

SCADAがIIoTソフトウェアプラットフォームに大きく舵を切ったのは、これらの構成要素を高度な親和性と演算時間で構築できるからである。

また、最近は「Edgecross」や「Field System」などの日本発の規格が注目を浴びているが、これは「IIoTをパートナーと共に作りましょう」と言っているだけのように個人的には考えている。

「これらのプラットフォームを全面的に採用してさえいればよい」という考え方は求めるパフォーマンスに対してリスクがある。データを収集して整列するところまでは「Edgecross」や「Field System」で行うが、集中管理表示、タブレット表示、データ処理や解析いった部分は、パートナーの各社が別々に準備することになるため、構成要素間の親和性や処理速度といった面で苦しくなると感じているからだ。

できる限り自分たちの業務に最適な機能がまとまったツールを採用することが有利になるということは変わらないが、それらの中身がどうなっているのかという点では精査が必要である。

今回は、IIoTソフトウェアプラットフォームに求められる親和性や速度の面にフォーカスしたが、次回は、IIoTソフトウェアプラットフォームに求められる根本的な機能に迫りたい。今号よりさらに細かな話になるが、それらの機能が無いと実際の運用で苦しいという面を理解いただけるのではないかと考えている。

著者紹介:

リンクス 代表取締役 村上 慶(むらかみ けい)

1996年4月、筑波大学入学後、在学中の1999年4月、オーストラリアのウロンゴン(Wollongong)大学に国費留学、工学部にてコンピュータサイエンスを学ぶ。2001年3月、筑波大学第三学群工学システム学類を卒業後、同年4月、リンクスに入社。主に自動車、航空宇宙の分野における高速フィードバック制御の開発支援ツールであるdSPACE社製品の国内普及に従事し、国内におけるトップシェア製品となる。2003年、同社取締役、2005年7月、同社代表取締役に就任。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

SCADAはIIoTソフトウェアプラットフォームへ進化、その実態に迫る

SCADAはIIoTソフトウェアプラットフォームへ進化、その実態に迫る

産業用IoT(IIoT)の活用が広がりを見せているが、日本の産業界ではそれほどうまく生かしきれていない企業も多い。IIoT活用を上手に行うためには何が課題となり、どういうことが必要になるのか。本稿ではIIoT活用の課題と成果を出すポイントを紹介する。第2回では、IIoTソフトウェアプラットフォームの役割を果たすSCADAの特徴について紹介する。 5分で分かる産業分野向けIoT「IIoT」とは

5分で分かる産業分野向けIoT「IIoT」とは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。最終回の第6回は産業分野向けIoTである「IIoT」だ。 いまさら聞けない「マスカスタマイゼーション」

いまさら聞けない「マスカスタマイゼーション」

IoT(モノのインターネット)活用などで実現するスマートファクトリーの理想像とされる「マスカスタマイゼーション」。このマスカスタマイゼーションとは何かを5分で分かるように簡単に分かりやすく解説します。 なぜ工場ネットワークで「OPC UA」が注目されるのか

なぜ工場ネットワークで「OPC UA」が注目されるのか

スマート工場化など工場内でのIoT活用が広がる中、注目度を高めているのが「OPC UA」だ。本稿では、OPC UAの解説を中心に工場内ネットワークで何が起きようとしているのかを紹介する。第1回は工場内ネットワークの仕組みと、なぜ「OPC UA」が注目を集めているのかについて説明する。 それでも製造業にとって“スマート工場化”が避けては通れない理由

それでも製造業にとって“スマート工場化”が避けては通れない理由

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第25回となる今回は「そもそもスマート工場化って必要なの?」という点について考察してみたいと思います。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。