印刷で作れるリチウムイオン電池、自由な形状を簡易な製法で:FAニュース

リコーは2019年1月29日、インクジェット技術を用いてリチウムイオン二次電池を自由な形状で製造できる手法を開発したと発表した。リチウムイオン二次電池の主要部材である正極、負極、セパレーターの3層を狙った場所に重ねてデジタル印刷する技術は世界初(同社調べ)。

リコーは2019年1月29日、インクジェット技術を用いてリチウムイオン二次電池を自由な形状で製造できる手法を開発したと発表した。リチウムイオン二次電池の主要部材である正極、負極、セパレーターの3層を狙った場所に重ねてインクジェット印刷する技術は世界初(同社調べ)。デザインや性能の多様化が予想されるIoT(モノのインターネット)デバイスやウェアラブルデバイス向け電池の製造手法として活用を見込む。

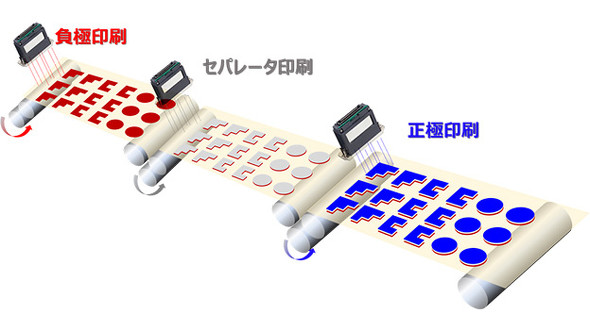

リコーではプリンター事業で培ってきた知見を生かし、材料技術とセラミックス微粒化、分散技術に強みを持つ。同社はこの技術を転用し、インクジェットヘッドで吐出できる低粘度かつ高濃度な電極材料インクを開発した。この製造手法はリチウムイオン二次電池に用いられるほとんどの電極材料に活用できる。また、セパレーターをインクジェットで形成する技術も同時に実現した。

これら部材は設計データ通りにインクジェットヘッドから吐出できるため、さまざまな形状を持つ電池の製造が可能となる。将来的にはデバイス上に二次電池を直接印刷する実装技術の実現も目指す。

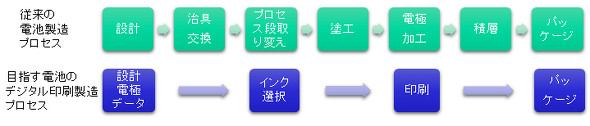

また、このデジタル印刷製造手法では製造プロセスの簡易化も長所となる。従来の製造手法では設計からパッケージングまでの間に冶具交換、プロセス段取り替え、スラリー塗工、電極加工、積層など複数の工程を必要とする。一方で、デジタル印刷製造手法は電極の設計データに従って部材インクを塗布、そしてパッケージングでプロセスが完了する。

これにより、従来の製造手法で多品種生産を実現するにあたり必要だった複数の製造ラインをデジタル印刷製造手法では不要とし、部材の無駄も削減できるという。

同社では2019年度から電池メーカーに向けてインクジェット製造手法を用いた電池部材の提供や、電池のデジタル製造を提案する方針だ。同手法は「nano tech 2019」(2019年1月30日〜2月1日、東京ビッグサイト)で展示、紹介される。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「透ける電池」の使い道は? 黒子から脱却できるか

「透ける電池」の使い道は? 黒子から脱却できるか

日本電信電話(以下、NTT)は、「NTT R&Dフォーラム2018(秋)」の報道陣向け先行公開において、光透過性を有する二次電池「透ける電池」を披露した。電力を供給する“黒子”として用いられてきた電池を従来とは異なる形で利用できる可能性がある。 基板に実装できる全固体電池、IoTデバイスの電源として期待大

基板に実装できる全固体電池、IoTデバイスの電源として期待大

TDKは、「CEATEC JAPAN 2018」(2018年10月16〜19日、幕張メッセ)で、基板に実装できる全固体電池「CeraCharge(セラチャージ)」を展示した。国内初披露となる。IoT(モノのインターネット)やRTC(リアルタイムクロック)デバイスの電源などでの利用を見込んでいる。 リチウム空気電池の開発にソフトバンクが参入「IoT最大の課題を解決する」

リチウム空気電池の開発にソフトバンクが参入「IoT最大の課題を解決する」

ソフトバンクと物質・材料研究機構(NIMS)は、リチウムイオン電池の5倍のエネルギー密度が期待されるリチウム空気電池の実用化を目指す「NIMS-SoftBank先端技術開発センター」の設置に関する覚書を締結。同センターの活動により、NIMS単独の研究で2030年ごろとしていたリチウム空気電池の実用化時期を、2025年ごろに早めたい考えだ。 リコーが高速かつ省電力のAI技術を開発、IoTデバイス上での学習も可能に

リコーが高速かつ省電力のAI技術を開発、IoTデバイス上での学習も可能に

リコーは、人工知能(AI)に用いられる機械学習の手法の1つであるGBDT(Gradient Boosting Decision Tree:勾配ブースティング決定木)モデルの学習を大幅に高速化、低消費電力化する回路アーキテクチャを開発したと発表した。 「レクサスLS」向けステレオカメラが出荷2万台、デンソーとリコーの共同開発

「レクサスLS」向けステレオカメラが出荷2万台、デンソーとリコーの共同開発

リコーインダストリアルソリューションズは2018年7月23日、レクサス「LS」向けステレオカメラの出荷台数が累計で2万台に達したと発表した。LS向けステレオカメラはデンソーと共同開発した製品で、2017年9月から量産している。 「インダストリー4.0の本質はCPS、その手段がIoT」リコーの実践現場から

「インダストリー4.0の本質はCPS、その手段がIoT」リコーの実践現場から

リコー ICT研究所の技師長 佐藤敏明氏がインダストリー4.0やIoTについて、自社やシーメンスの例を挙げて分かりやすく説明した。現状の技術における、IoTやビッグデータ分析の限界についても述べた。