デジタルツインの最初の一歩、日立が生産工程のデータ連携を最適化を支援:製造ITニュース

日立製作所は、生産設備の稼働状況や環境情報などのOTデータと、生産計画や在庫管理などのITデータをデジタル空間で簡単にひも付けられ、生産工程全体の最適化を支援するソリューション「IoTコンパス」を発売する。

日立製作所は2018年10月17日、生産設備の稼働状況や環境情報などのOT(制御技術)データと、生産計画や在庫管理などのIT(情報技術)データをデジタル空間で簡単にひも付けられ、生産工程全体の最適化を支援するソリューション「IoTコンパス」を同年11月19日に発売すると発表した。

スマートファクトリーなど生産現場のIoT(モノのインターネット)およびデータ活用などの取り組みは加速している。しかし、「現場情報を活用する」といっても実際には現場の中でもさまざまな場所にデータは散在しており、さらにデータの管理手法や設備の仕様、データの粒度などさまざまな条件が異なっている。これらの状況は分析を難しくしており「データのつながりをまず再現するまでの作業が膨大となるケースが多い。分析作業の全体の内の8割が実際の分析作業ではなく、これらの事前の準備で費やされている」と日立製作所 サービスプラットフォーム事業本部 IoT・クラウドサービス事業部 アプリケーションサービス第1本部 アプリケーション第2部 担当部長の藤田登氏は述べる。

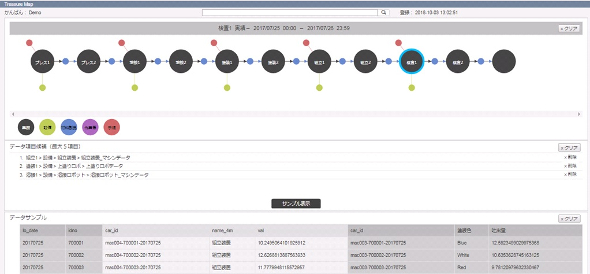

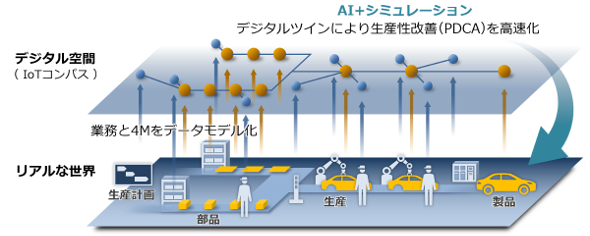

これらの課題を解決するために新たに開発したのが「IoTコンパス」である。日立製作所自身の製造業としてのノウハウとデータ間の「つながり」を記録するグラフデータベースの考え方を基に、生産業務と4M(人、設備、手法、原材料)データから構成される独自のデータモデルを確立。このデータモデルを用いて、各工程の個別システムに蓄積されているITデータやOTデータ間の関連付けを簡略化し、生産工程全体におけるさまざまな業務とデータの関係を分かりやすく見える化する。また、生産工程の追加や変更が生じた場合も同じデータモデルで迅速にデータ連携を実現できる。

これらにより、作業プロセスにデータがひも付いているため、ITの専門知識のない現場の作業員でも必要な時に必要なデータを簡単に活用することができるようになり、データ分析によるPDCAサイクルを回す工数を大幅に削減できる。例えば「日立製作所内での実証では、従来であれば1つの課題を分析するのに1〜1.5カ月かかったが、IoTコンパスを活用すれば1週間で実現できるようになった。デジタルツインの最初の一歩を実現するソリューションだと考えている」と藤田氏は効果について説明する。

同システムの価格は個別見積もりとなっているが「スモールスタートの場合、1案件当たり数百万円規模を想定する」(藤田氏)だとする。また想定市場はメインターゲットを自動車および関連の産業としており、「2021年度には国内自動車メーカーでシェア7割を目指す。またグローバルでもナンバーワンシェアを目指す」(藤田氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

トヨタと日立がIoT基盤活用の実証実験を開始、突発的な故障の未然防止など目指して

トヨタと日立がIoT基盤活用の実証実験を開始、突発的な故障の未然防止など目指して

トヨタ自動車(トヨタ)と日立製作所(日立)は、日立のIoT(モノのインターネット)基盤「Lumada(ルマーダ)」を活用した高効率生産モデルの構築し、トヨタのモデル工場で実証実験を開始。工場設備における突発的な故障を未然防止する実証システムの構築を目指す。 IT×OTだけではない、日立のIoTを支える構造改革の経験

IT×OTだけではない、日立のIoTを支える構造改革の経験

IoTによるビジネス変革が進む中、高い総合力を生かし新たなチャンスをつかもうとしているのが日立製作所である。同社のIoTへの取り組みと現状について、日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部長の阿部淳氏に話を聞いた。 日立がタイのコングロマリットと協創に向け提携、「Lumada」の海外展開を加速へ

日立がタイのコングロマリットと協創に向け提携、「Lumada」の海外展開を加速へ

タイのサイアムセメントグループ セメント・ビルディングマテリアルズ(SCG-CBM)と日立製作所、日立アジア(タイランド)社は、SCG-CBMの工場のエネルギー省力化や流通業務の効率化に向けた協創に関する覚書(MOU)を締結したと発表した。 2018年の製造業IoTは“プラットフォーム”元年に――ウフル専務八子氏

2018年の製造業IoTは“プラットフォーム”元年に――ウフル専務八子氏

IoT関連のサービス構築やコンサルティングなどで大きな存在感を発揮しているウフル。そのウフルで専務執行役員を務める八子知礼氏は、IoT関連の識者として知られ、国内企業のIoT活用について提言してきた。そこで八子氏に、国内における製造業のIoT活用の状況や、今後取り組むべき方策について聞いた。 IoTプラットフォームが引き出すスマート工場の真の価値

IoTプラットフォームが引き出すスマート工場の真の価値

今後の製造業の発展に向けて必要不可欠とみられているIoT(モノのインターネット)。本連載では、IoTの現在地を確認するとともに、産業別のIoT活用の方向性を提示していく。今回は、スマート工場におけるIoTの価値がどのような仕組みで実現されていくかについて紹介する。 いまさら聞けない「デジタルツイン」

いまさら聞けない「デジタルツイン」

デジタルツインとは何か? 注目を集めるようになった背景や事例、製造業にもたらす影響などを取り上げ、デジタルツインについて分かりやすく解説する。