あの衛星やロケットも? 日本の宇宙開発を支えるOTCのプリント配線板技術:メイドインジャパンの現場力(16)(3/3 ページ)

プリント配線板の設計、製造、販売を行うOKIサーキットテクノロジーは、プリント配線板において、JAXA認定を全項目で取得。高い技術力と信頼性で、日本の宇宙開発事業を支えている。

工程の全自動化を推進

さらに、OTCの取り扱うプリント配線板は少量多品種製品であるため、どちらかといえば自動化が難しいが、その中でも工程ごとに大量処理できる領域をうまく組み合わせて、自動化をできる限り進めていることが特徴である。

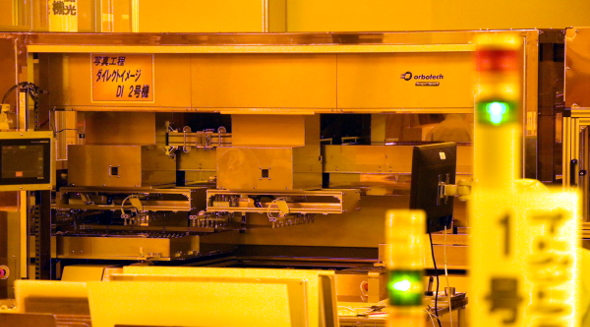

プリント配線板の製造工程は、穴あけ、銅メッキ、回路パターン形成、積層、ソルダーレジスト、外形加工、検査などがあるが、各種の工程で全自動化を推進している。例えば、回路パターン形成ではダイレクトイメージ装置を導入し全自動化を実現。さらにソルダーレジスト工程でもダイレクトシルク印刷工程を全自動化しており、できる限り柔軟性は保ちつつも効率的な生産体制を実現できている。

その他、積層工程などもホットプレス機により作業の自動化を推進。増設なども進めているという。

プリント配線板の導通を検査するフライングプローブテスターなども20台規模で稼働させており、導通試験も自動化を実現し効率化を実現している。

西村氏は「人材不足の影響は色濃く出ており、人でなくてもできる作業はできる限り自動化していきたい。工程の自動化はかなり積極的に進めてきたが、工程間の自動化はまだまだできていない。搬送など従来の間の工程の自動化は今後の検討課題だ」と述べている。

試験設備の充実による全数検査

高信頼性や特殊用途向けを特徴とするため、さまざまな試験設備を保有しているのも強みだ。工程内を含めると3度の全数検査を行っており、品質には万全の体制を整えている。

今後については「検査工程にはまだ多くの人員が必要な状況だ。外観検査などはAI(人工知能)を活用し、1次判断をさせるような仕組みの導入を検討している。共通領域はできる限り先進技術などを取り入れて自動化を進めることで高信頼性と効率化の両立を実現していく」と西村氏は考えを述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

山形から宇宙へ、宇宙市場で4.5倍成長を狙うOKIサーキットテクノロジー

山形から宇宙へ、宇宙市場で4.5倍成長を狙うOKIサーキットテクノロジー

国際的な宇宙ビジネス拡大を目指す法令の整備などが進む中、部品業界でも航空・宇宙領域がにわかに脚光を浴びている。その中で早期から航空・宇宙領域での実績を積み上げてきたのが、山形県鶴岡市のOKIサーキットテクノロジーである。 OKI鶴岡工場はなぜ1年間で生産効率を抜本的に上げられたのか

OKI鶴岡工場はなぜ1年間で生産効率を抜本的に上げられたのか

プリント配線板を生産していた田中貴金属工業鶴岡工場は2012年10月、沖電気工業の買収によりOKI田中サーキットへと生まれ変わった。同工場は高い技術力を誇り航空・宇宙、防衛関連での実績がある一方で多品種少量生産型のビジネスモデル転換に悩んでいた。しかし、買収後1年でその状況は抜本的に変わった。その舞台裏には何があったのだろうか。OKI田中サーキット 代表取締役社長 野末正仁氏に話を聞いた。 “お手製AI”でロボットを強化学習、技術者工数を10分の1にしたOKIデータの革新

“お手製AI”でロボットを強化学習、技術者工数を10分の1にしたOKIデータの革新

OKIデータ LED統括工場では、カラープリンタのLED関連部品の組み立て工程において、双腕ロボットと強化学習を組み合わせることで最適化を実現し、生産ライン構築における技術者の工数を10分の1に削減することに成功したという。 民間初の宇宙到達を目指すロケット「MOMO」、その挑戦の意義を探る

民間初の宇宙到達を目指すロケット「MOMO」、その挑戦の意義を探る

インターステラテクノロジズ(IST)は、観測ロケット「MOMO」の打ち上げを2017年7月29日に実施する。実業家の堀江貴文氏が創業に関わっているためホリエモンロケットと呼ばれることも多いISTのロケットだが、今回のMOMOの挑戦は、日本の宇宙開発にとって大きな一歩になるかもしれない。 スマートファクトリー化で進む“モノづくり”の融合

スマートファクトリー化で進む“モノづくり”の融合

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第22回となる今回は「スマートファクトリー化で進む“モノづくり”の融合」をテーマに、製造と設計の変化について説明します。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。