AIで金型加工を自動制御、熟練工のノウハウを注入し加工時間を40%削減:スマートファクトリー(3/3 ページ)

オムロンは、製造現場の知能化を進めるIoT基盤「i-BELT」の実証事例として、草津工場の金型加工工程と、綾部工場の近接スイッチモジュール組み立て工程での成果について紹介した。

組み立て工程のチョコ停予防を実現

「i-BELT」で自動制御まで行った草津工場での取り組みに対し、綾部工場での取り組みは、「i-BELT」を活用したチョコ停の予兆把握と、計画保全である。

綾部工場では近接スイッチの生産工程において、不定期にチョコ停が散発する状況に課題感があった。チョコ停が不定期に発生するために作業員が突発的な復旧対応に追われ、生産効率が落ちるという課題だ。

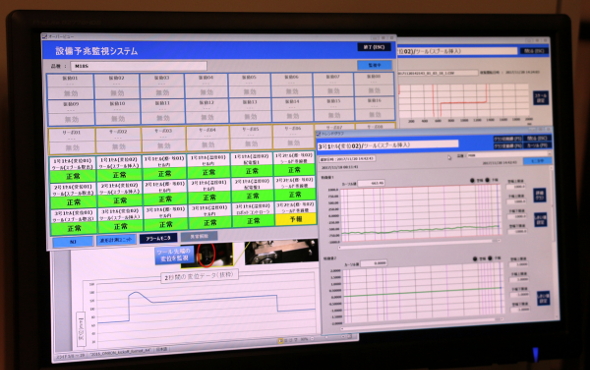

そのチョコ停が発生する工程の1つがロボットによる自動組み立て工程だった。そこで、ロボットによる組み立て設備にレーザー変位センサーを設置して常時監視を行い、「i-BELT」によりパッケージ化した「設備予兆監視システム」を導入。データを蓄積し、因果関係を探っていった。

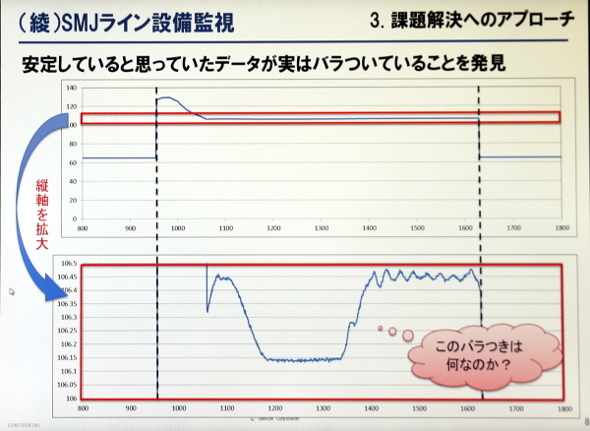

その結果、安定していると思われたデータを拡大すると実はばらつきが生まれていることを発見したという。

最終的に、ロボットの組み立て時の位置ズレによるワークの接触量の大きさが、チョコ停の要因になっていることが分かったという。オムロン綾部工場で使用しているロボットは導入から13年がたっており、設定後に徐々に位置がズレてしまう。組み立て時にはワークに沿わせる形でロボットのハンドがつかむが、この接触量が大きくなれば、ワークを傷つけたり、ロボットの位置ズレが大きくなる。その結果、不具合品の発生につながり、チョコ停へとつながっていたということが分かったという。

これらから、変位センサーのデータ変動の特徴量を抽出することで、不具合が発生する予兆を把握。それにより、不定期のチョコ停から、計画保全へと移行することに成功した。結果として、チョコ停による停止時間を月間45時間削減するのに成功した他、部品ロスも月間1万3000円分削減できたという。綾部工場では現在、実証によりこれらの設備予兆監視システムの成果を確認できたため、導入ラインを3つに増やして実稼働を開始している。

また、設備予兆監視システムは既にオムロンのコントローラーをベースとして、パッケージ化して提案を進めているところだが、導入事例も生まれているという。今後はさらに自社内での活用の幅を広げるとともに、センサー数などを増やして異常の原因を掘り下げる深化などにも取り組んでいく方針を示している。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

オムロンが立ち上げるのは“標高10m以下”の最もエッジ寄りなIoT基盤

オムロンが立ち上げるのは“標高10m以下”の最もエッジ寄りなIoT基盤

オムロンは新たに制御と情報を融合し製造現場の「知能化」を加速させるIoTサービス基盤「i-BELT」を2017年10月に立ち上げる。乱立するIoT基盤とは「競合しない」(同社)とし、最もエッジ寄りのIoT基盤として展開を進める方針だ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 人工知能は製造現場でどう役に立つのか

人工知能は製造現場でどう役に立つのか

人間の知的活動を代替するといわれる人工知能が大きな注目を集めている。ただ、製造現場で「使える」人工知能は、一般的に言われているような大規模演算が必要なものではない。「使える人工知能」に向けていち早く実現へと踏み出しているファナックとPFNの取り組みを紹介する。 オムロンが描くスマート工場の将来像と3つの独自性

オムロンが描くスマート工場の将来像と3つの独自性

IoTによるスマートファクトリー化が大きな注目を集める中、豊富な制御技術製品群に加えオープン化対応やM&Aなどを通じ力を蓄えてきたのがオムロンだ。制御技術と情報技術の融合が加速する中、オムロンは何を考え、どの方向に進むのか。オムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー社長の宮永裕氏に戦略を聞いた。 「世界で最も現実的なインダストリー4.0」を目指すオムロンの勝算(前編)

「世界で最も現実的なインダストリー4.0」を目指すオムロンの勝算(前編)

オムロンはFA事業戦略を発表し、同社が考えるモノづくり革新のコンセプト「i-Automation」について紹介するとともに、これらのコンセプトを実践している同社草津工場の取り組みを紹介した。本稿では、前編で同社の考えるモノづくり革新の全体像を、後編で製造現場における実践の様子をお伝えする。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 インダストリー4.0の地味化はいい傾向?悪い傾向?

インダストリー4.0の地味化はいい傾向?悪い傾向?

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについてお伝えしています。第13回となる今回は、2017年4月に開催されたドイツの「ハノーバーメッセ 2017」で見えた傾向についてまとめます。