19mm鋼板の1パス溶接が可能なアーク溶接システム:FAニュース

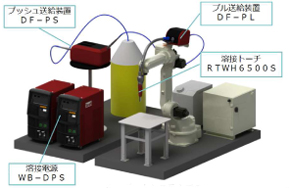

ダイヘンは、高能率アーク溶接システム「D-Arc」を発表した。最大溶接電流650Aによる埋もれアークの溶け込み特性により、最大板厚19mm鋼板の1パス溶接を可能にした。

ダイヘンは2017年5月29日、高能率アーク溶接システム「D-Arc」を開発し、受注を開始した。最大溶接電流650Aによる埋もれアークの溶け込み特性により、最大板厚19mm鋼板の1パス溶接が可能となった。大型構造物、建設機械、造船などの溶接作業の高能率化に貢献する。出荷開始は同年7月からの予定。

D-Arcは、大阪大学接合科学研究所と共同開発した、高電流域の炭酸ガスアーク溶接における埋もれアークの安定化制御技術を搭載している。溶接電流500A以上の炭酸ガスアーク現象を解析し、同社のデジタルインバーター制御式溶接機を活用することで、高電流域炭酸ガスアーク溶接の安定化制御に成功した。

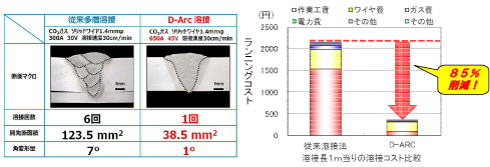

厚板の鋼板でも1回の溶接で完成できるため、溶接時間を最大80%、シールドガスの消費量を最大80%削減できる。また、厚板溶接の際に必要な開先の加工面積を最大70%削減することで加工時間を短縮し、溶接ワイヤの使用量も最大70%削減できる。溶接回数が減るため、溶接材料に加わる熱量が低減し、溶接構造物の熱による変形が最大85%低減した。

一般的な炭酸ガスアーク溶接は溶け込み深さが数mm程度で、厚い鋼板の場合、開先加工を施し、溶接を何層も重ねて開先加工部を充填する必要がある。そのため、溶接作業が長時間におよび、熱による変形が発生するなどの課題があった。また、500A以上の大電流の炭酸ガスアーク溶接ではアーク現象が不安定になり、欠陥や外観不良が起きやすく実用化が困難だった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

Magnaのスポット溶接点削減大作戦

Magnaのスポット溶接点削減大作戦

スポット溶接点数の削減は車両のコストダウンに有効。大手部品メーカーが2つの解析ソフトを連携させ車両のスポット溶接点数の最適化に挑む 生産コストを最大85%削減する大電流炭酸ガスアーク溶接プロセス

生産コストを最大85%削減する大電流炭酸ガスアーク溶接プロセス

ダイヘンは、大電流炭酸ガスアーク溶接プロセス「D-ARC」を開発した。溶接回数や溶接材料に投入する熱量、熱に伴う変形やその修正時間も大幅に低減。生産能効率が向上し、生産コストを最大85%削減できるという。 アーク溶接方式を採用した国産金属3Dプリンタ登場

アーク溶接方式を採用した国産金属3Dプリンタ登場

武藤工業は、3Dプリンティング技術の展示会「3D Printing 2015 Additive Manufacturing Technology Exhibition」に出展し、「アーク溶接金属3Dプリンタ」の試作機を参考展示し、デモを披露した。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 絞り加工と溶接加工の変形技で目指せ! 100%プロ領域

絞り加工と溶接加工の変形技で目指せ! 100%プロ領域

今回は、絞り加工と溶接加工を合わせた板金ボックス変形技の紹介。記事後半に、國井流「良い会社・悪い会社」の判別法付き!