生産コストを最大85%削減する大電流炭酸ガスアーク溶接プロセス:FAニュース

ダイヘンは、大電流炭酸ガスアーク溶接プロセス「D-ARC」を開発した。溶接回数や溶接材料に投入する熱量、熱に伴う変形やその修正時間も大幅に低減。生産能効率が向上し、生産コストを最大85%削減できるという。

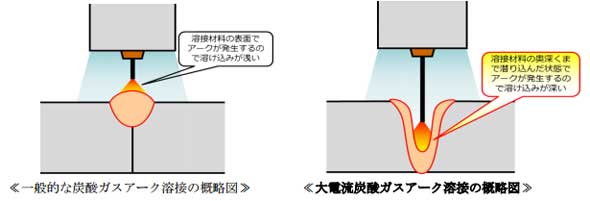

ダイヘンは2016年4月14日、炭酸ガスアーク溶接法と直径1.6mm以下の溶接ワイヤを組み合わせた、大電流炭酸ガスアーク溶接プロセス「D-ARC」を発表した。大阪大学接合科学研究所との共同研究により開発したもので、建築鉄骨や橋梁、造船、建設機械に使用する厚板溶接作業の生産性向上を目的とする。

厚板の溶接施工においては、長時間に及ぶ溶接時間、溶接部に必要な開先の加工時間、溶接の熱による変形の発生など、多くの課題がある。溶接の作業効率を高めるためには、大電流による溶接が必要だが、炭酸ガスアーク溶接で500A以上の電流を使用すると、溶接が安定せず欠陥が多発するため、従来の技術では実用が困難だった。

同社は、高輝度X線透過型溶接観察装置を用いて、炭酸ガスアーク現象の解析を実施し、溶接電流500A以上の炭酸ガスアーク溶接の安定化制御に成功。D-ARCの開発に至った。

最大電流1000Aの炭酸ガスアーク溶接により、これまで同じ箇所に数回の溶接を必要としていたものが1回で済むため、溶接時間やシールドガスの消費量を最大80%削減する。

また、厚板溶接する際に必要な開先の加工面積を最大70%削減。開先加工時間が短縮し、溶接ワイヤのランニングコストが大幅に低減する。

溶接完成までの回数が減ることで、溶接材料に投入される熱量も大幅に低減。結果として溶接構造物の熱による変形が少なくなり、変形を修正する作業時間も短縮する。D-ARCの採用によって、生産能効率が向上し、生産コストを最大85%削減できるという。

FAメルマガ 登録募集中!

FAニュースをはじめ、産業用ロボット、インダストリー4.0、PLCや産業用ネットワーク、制御システムセキュリティなど注目の話題をまとめてお届けしています。

ぜひ、メルマガ配信のご登録をお願い致します。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

溶接職人だけどデザインコーディネーター

溶接職人だけどデザインコーディネーター

溶接職人が中心になって取りまとめるデザイン集団。デザイナーたち自らが発想し生み出した商品を自らのブランドで売っていく! Magnaのスポット溶接点削減大作戦

Magnaのスポット溶接点削減大作戦

スポット溶接点数の削減は車両のコストダウンに有効。大手部品メーカーが2つの解析ソフトを連携させ車両のスポット溶接点数の最適化に挑む 溶接レスで自動生産する“俺自転車”

溶接レスで自動生産する“俺自転車”

俺仕様にカスタムできる自転車の商品化の裏側に迫る。従来の自転車にはなかった構造故に、苦労した分、メリットも 溶接屋とデザイナーが手掛けるバリアフリーなハンドバイク

溶接屋とデザイナーが手掛けるバリアフリーなハンドバイク

モノづくり特化型クラウドファンディングサイト「zenmono」から、モノづくりのヒントが満載のトピックスを紹介する「zenmono通信」。今回は、宇賀神溶接工業所の宇賀神一弘さんと、テコデザイン代表の柴田映司さんが登場する。 CAEは高度化と簡易化に分かれる、生産技術CAEも充実

CAEは高度化と簡易化に分かれる、生産技術CAEも充実

「第26回 設計・製造ソリューション展(DMS2015)」では、VDI環境でのCAE実施や、高度な解析が社内でも使えるようになるなど、一層CAEの利用範囲の拡大が感じられた。