モノづくりを変革する“軽くて強い”炭素繊維、課題の生産性を10倍に:製造マネジメントニュース(3/3 ページ)

NEDOは東京大学、産業技術総合研究所、東レ、帝人(東邦テナックス)、三菱レイヨンとともに、従来の製造プロセスに比べて、製造エネルギーとCO2排出量を半減し、生産性を10倍に向上できる新たな炭素繊維製造プロセスの基盤技術を確立したと発表した。炭素繊維の大量生産や低コスト化を実現するという。

航空機に使える強度を達成

研究グループでは開発した3つの新技術を用い、引張弾性率240GPa、伸度1.5%の特性をもつ炭素繊維の製造に成功した。研究グループのサブリーダーを務める東京大学 大学院工学系研究科 教授の影山和郎氏は「これは航空機で実際に使用できるレベルの性能」としている。さらに同グループでは炭素化収率がより高く、太い炭素繊維を作れる「溶媒可溶性芳香族ポリマー」の開発にも成功。市販のPAN系炭素繊維と同等の引張弾性率と、2倍の直径を持つ炭素繊維を製造できることも確認しているという。

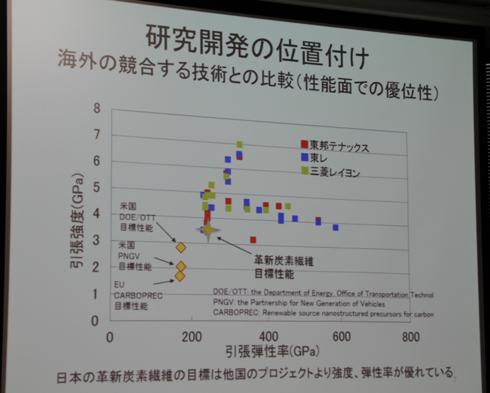

現在世界で用いられているPAN系炭素繊維の製造方法は、日本発の「新藤方式」と呼ばれるものだ。1959年に確立した手法で、以降60年間にわたって世界各国の繊維メーカーが採用しているという。一方、今回の研究グループのように、欧米でも新藤方式より高効率で低コストを実現する炭素繊維の生産手法の研究開発が進められている。しかし影山氏は「その大半が低コスト化を実現する代わりに、性能を犠牲にするという方向性で研究が進められている。われわれの研究は低コスト化につながる高生産性と、市販製品レベルの性能実現を両立させることを目指した」と述べる。

そこで研究グループでは目標として、新しい生産プロセスで東レ、帝人、三菱レイヨンが市販している炭素繊維の中で、まずは最も性能が低い製品のレベルを超えることを掲げていた。先述した引張弾性率240GPa、破断伸度1.5%という性能は、既にこの目標をクリアしたことになる。ただし、まだ基盤技術を確立した段階であり、今後は実用化に向けた取り組みを進めていく。

実用化に向けた実証と、多機能化に向けた研究を推進

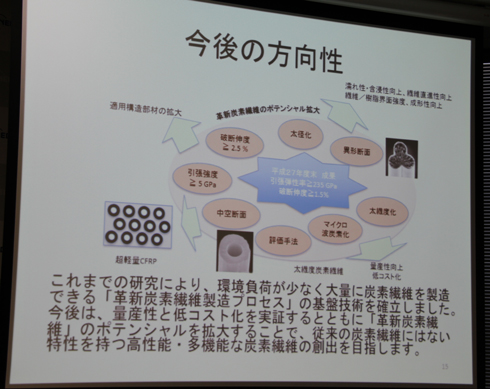

今後の研究開発は2つの方向で進めていく。1つは今回開発した生産プロセスの量産性能を検証するため、ベンチプラントでの実証試験を進めていくという方向性だ。開発した技術の早期実用化を推進していく。

もう1つの方向性が炭素繊維の高機能化、多機能化に向けた研究開発だ。今回開発した新ポリマーは、これまでの耐炎化工程を大幅に簡略できるというものだった。影山氏は「こうした技術を確立したことで、従来の炭素繊維の製造方法とは全く異なるアプローチが可能になった。そのため炭素繊維にこれまでにない新しい機能を付与できる可能性も生まれた」と述べる。今後は炭素繊維のさらなる高性能化に加え、水に浮かべられる中空構造の炭素繊維などの研究開発も進めていく方針だ。

評価技術の標準化も推進

なお、開発した技術の知財については、東レ、帝人、三菱レイヨンの3社間で共有できるよう東京大学が一元的に管理を行う。開発した技術の核となる部分を除く、生産プロセスの部分などは各社のノウハウとなる領域が大きいため、特許の出願は基本特許のみに絞る計画だ。さらに炭素繊維の特性評価技術の開発と、その標準化も進めることで、グローバル市場における3社の競争優位性をより強固にしていくことも目指すとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

CFRPの知財マップ/炭素繊維で世界シェア7割を占める日本企業の知財勢力図は?

CFRPの知財マップ/炭素繊維で世界シェア7割を占める日本企業の知財勢力図は?

炭素繊維強化樹脂(CFRP)の原料として注目を集める炭素繊維(CF)。その世界市場の7割を日本のメーカーが握っている。CFRPとCFの知財動向をチェックする。 炭素繊維強化樹脂はなぜ高価なのか、熱可塑性樹脂の適用が限界を打ち破る

炭素繊維強化樹脂はなぜ高価なのか、熱可塑性樹脂の適用が限界を打ち破る

自動車の軽量化に大きく貢献するとされている炭素繊維強化樹脂は、高価なこともあって量産車の構造部材に採用されている例はまれだ。しかし、NEDOのプロジェクトが開発した熱可塑性樹脂を用いる炭素繊維強化樹脂であれば、その限界を打ち破れるかもしれない。 「BMW i3」の炭素繊維複合材関連の設計・製造にダッソーのCATIA Compositesを採用

「BMW i3」の炭素繊維複合材関連の設計・製造にダッソーのCATIA Compositesを採用

BMWグループは、電気自動車「BMW i3」の特に炭素繊維複合材部品・複合材構造の設計・製造においてCATIA Composites Designを活用する。