モノづくりを変革する“軽くて強い”炭素繊維、課題の生産性を10倍に:製造マネジメントニュース(2/3 ページ)

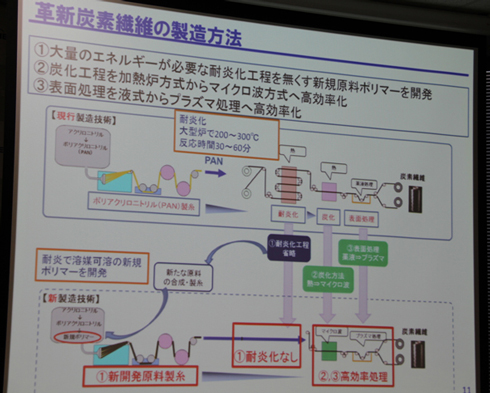

NEDOは東京大学、産業技術総合研究所、東レ、帝人(東邦テナックス)、三菱レイヨンとともに、従来の製造プロセスに比べて、製造エネルギーとCO2排出量を半減し、生産性を10倍に向上できる新たな炭素繊維製造プロセスの基盤技術を確立したと発表した。炭素繊維の大量生産や低コスト化を実現するという。

新ポリマーで耐炎化工程の簡略化に成功

開発した新しい生産プロセスの鍵となる開発技術は3つある。「新しいポリマーの開発」「マイクロ波による炭素化技術」「プラズマによる表面処理技術」だ。以下では一般的な炭素繊維の生産プロセスに沿って、各技術についてみていく。

市販されている炭素繊維の多くは、アクリロニトリルのポリマーであるPAN(ポリアクリロニトリル)を利用している。現在の生産プロセスでは、まずはこのPANを溶剤に溶かし、ノズルから凝固液中に射出して糸状のアクリル繊維にしていく。次に行うのが耐炎化という作業だ。これは後の工程で繊維を焼いて炭素化する際に、繊維が融解しないよう事前に空気中で200〜300度で加熱し、酸化する作業だ。この耐炎化工程は大型炉を用い、一般的に30〜60分の加工時間を必要とするため、生産性の向上を阻害する“足かせ”となっていた。

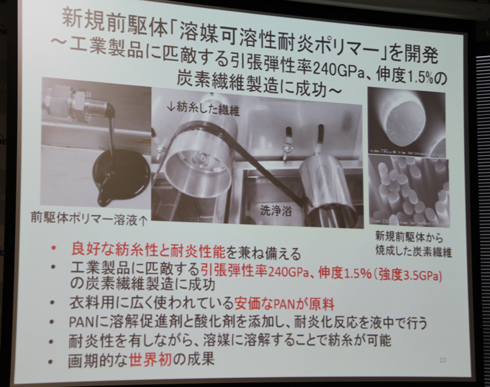

新しい生産プロセスの鍵となる3つの技術の1つ目「新しいポリマーの開発」は、この耐炎化工程の簡略化に貢献するものだ。研究グループは一般的に利用されている安価なPANを原料に、炉を用いた耐炎化工程を必要としない「溶媒可溶性耐炎ポリマー」の開発技術の確立に成功した。

この新ポリマーはPANに溶解促進剤と酸化剤を添加して作る。つまり、液中で短時間に耐炎化(酸化)を済ませ、そのまま紡糸工程に移れるようになったというわけだ。従来のように大量にエネルギーを消費し、時間のかかる耐炎化工程を簡略化することが可能になった。NEDOによればこれは世界初の成果になるという。

マイクロ波で効率良く炭素化、表面処理工程をプラズマで処理

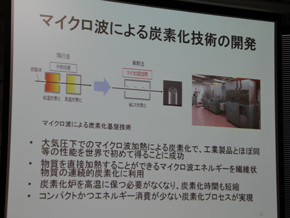

耐炎化を行った後は、2000度前後で加熱して繊維を炭素化する。現行の生産方式では加熱炉を用いており、大量にエネルギーを消費していた。そこで研究グループでは新開発の2つ目の技術として、大気圧下でマイクロ波を用い数分程度で炭素化できる技術を開発した。マイクロ波で繊維を直接加熱することで、加熱炉方式より効率良く炭素化を行うことができる。必要な設備も大幅に小型化できるため、省エネルギー化も図れる。

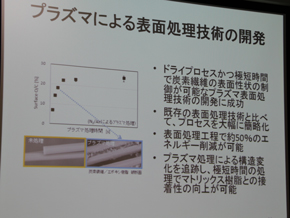

炭素化した繊維は、その後用途に合わせて表面処理を行う。例えば炭素繊維を樹脂を組み合わせるCFRPの場合、この表面処理加工が樹脂と繊維の密着性を大きく左右する。新開発の3つ目の技術がこの表面処理に関する技術で、プラズマを用いて乾燥状態の繊維の表面を短時間で処理できる。これにより従来の表面処理工程より使用エネルギーを50%削減できるという。

Copyright © ITmedia, Inc. All Rights Reserved.