IoTで生産革新、成功の鍵はマスター管理の精度にあり:もうけを生む製造業IoTの活用手順(3)(1/3 ページ)

製造業で活用への注目が集まるIoT。しかし具体的な成果を生み出すために、どういった取り組みを計画すべきなのか戸惑う企業が多いはずだ。こうした製造業のIoT活用のポイントを解説していく本連載の第3回では、生産革新領域へのIoT活用のポイントについて解説する。

製造業のIoT(Internet of Things)活用のポイントを解説していく本連載。第1回の「製造業のIoT活用、他社に“差”をつける考え方」、第2回の「モノよりもうかる? サービス領域に対するIoT活用の考え方」に引き続き、最後となる今回は「生産革新領域」におけるIoT活用のポイントについて解説していく。

生産革新領域でのIoT活用の方向性

生産革新領域は、顧客や調達先とつながるバリューチェーン全体で、部材・製品、工程、品質などの情報を可視化し共有することで、生産能力の最大活用、設備効率向上、品質のトレーサビリティ確保を目指す領域である。

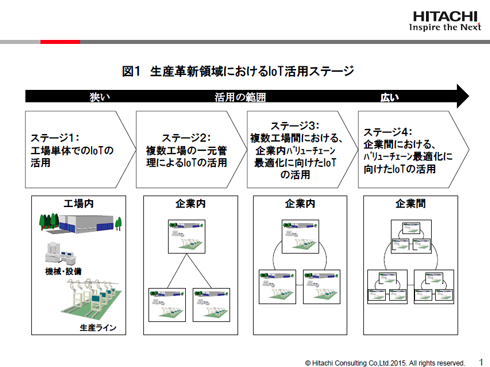

まず生産革新領域でのIoT活用の方向性を、活用範囲の広がりを軸に、どのレベルの「つながり」を目指すのかに着目してステージ分類したものを図1に示す。

ステージ1:工場単体でのIoTの活用

- 設備データをモニタリングして、設備設定を常時最適化し良品率・稼働率を向上

- 設備データに基づく、プロアクティブ(事前対策的)な設備保全による稼働率向上

- 生産能力変動を常時把握し、生産日程計画を最適化

- センサーによる品質検査・環境検査の効率化・自動化

- 全ての製造活動の収集・蓄積によるトレーサビリティの担保

ステージ2:複数工場の一元管理によるIoTの活用

- 国内外の子工場の生産ラインの稼働データをマザー工場で集中管理し、マザー工場のノウハウで設備設定を最適化して良品率・稼働率を向上

ステージ3:複数工場間における、企業内バリューチェーン最適化に向けたIoTの活用

- 各工場の工程レベルで工場間のネットワークを仮想モデル化し、需給計画と生産日程計画、それに基づく出荷計画を短バケット、短サイクルで計画作成。計画と実績の差異をタイムリーに把握し、仮想モデルを更新しSCM計画精度を向上

- 不良品発生時に、製造にかかわる原材料情報や工程情報といった品質関連情報を企業内の複数工場間、設計部門・製造部門・サービス部門などの部門間で共有し、原因分析を迅速化

ステージ4:企業間における、バリューチェーン最適化に向けたIoTの活用

- 1企業内の枠を飛び越え、サプライヤーや製造委託先などとのネットワークも仮想モデル化し、企業間のバリューチェーンを在庫や発注リードタイムで切断することなくつなげることで、需給変動対応力を向上

- サプライヤーや製造委託先は、主取引先からの需要変動に備えた生産キャパシティー余剰分を、他の取引先とも仮想モデルでつながることで有効活用し、稼働率を向上

- 不良品発生時に、品質関連情報をサプライヤーや製造委託先も含めた企業間で共有しコンカレントに分析することで、原因分析を迅速化

ドイツの国家プロジェクトとして進められているインダストリー4.0も、ステージ3、ステージ4を目指した取り組みといえる。日本企業においても経営層が求める製造現場へのIoT活用推進の目的も、こうした高いステージの実現にあるのではないだろうか。

しかしながら、各ステージのコンセプトは理解できるものの、その実現に向けてはハードルが大きいと感じられている現場担当者も多いと思われる。

日本製造業におけるIoT活用の実態としては、ステージ1の「工場単体でのIoTの活用」は、既に事例として多く見られるものの、1つの工場内からIoTによって得た情報を取り出して、工場間や企業内、さらには企業間で活用するといった、より上位の活用ステージに行くには大きな課題が横たわっていると考えている。

Copyright © ITmedia, Inc. All Rights Reserved.