ドイツが描く第4次産業革命「インダストリー4.0」とは?【後編】:インダストリー4.0(6/6 ページ)

ドイツ政府が主導するモノづくりの戦略的プロジェクト「インダストリー4.0」について解説する本連載。今回は「インダストリー4.0」の課題やドイツ政府が狙う核心に迫るとともに、日本のモノづくりがどの方向に進むべきかという提言を行う。

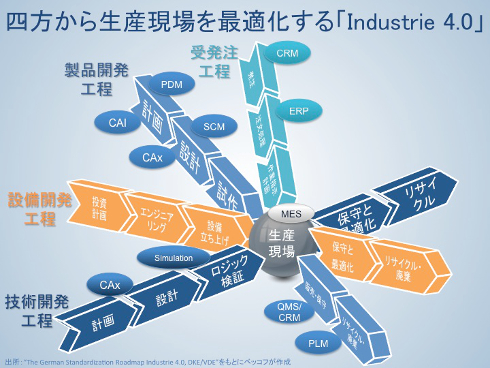

インダストリー4.0は4次元の取り組み

今まで3回にわたってドイツのインダストリー4.0の取り組みについて説明してきたが、ここで紹介できたのは壮大な計画のほんの一部にすぎない。インダストリー4.0にてドイツが全体最適化を図る工程には4つのものが存在する。それは「受発注工程」「製品開発工程」「技術開発工程」「設備開発工程」だ。これら全てが「フィジカル」な世界で交わる「生産現場」での生産性向上に寄与するモデルを作り上げるのが究極の目標だ。

本稿では「生産現場」における特に最下層の物理レイヤーから上位層を見上げた時の接続性を課題として切り取った。そして、その課題を解決する「サイバー・フィジカル・システム」のイメージを伝えるべく、事例や独自の解釈も交えて解説を試みた。上位層の専門家は製造現場をあまり知らないことが多く、製造現場の専門家は上位層について詳しいとは限らないため、少しでも相互理解が深まるきっかけになるのであればうれしく思う。

なお前述した4つの工程からインダストリー4.0を見てみるとそれぞれが全く異なる筋書きとなる可能性がある。しかし、どの工程においても情報処理が主眼の「サイバー」と物理現象が主眼の「フィジカル」の接点となるのが「生産現場」であり、そこで実体を持って動作する装置としての「サイバー・フィジカル・システム」の役割はどの工程に対しても位置付けは等しくなる。その接続性が前提となるのは異論の余地がないだろう。

筆者がインダストリー4.0に関わって特に興味深いと感じたのは、これまでさまざまな機関や分野に分断・分散していた自動制御技術(AT: Automation Technology)と情報通信技術(ICT: Information and Communication Technology)の標準化活動に「工業生産システム」という共通のテーマを与え、それらを統合する仕組みの方にイノベーションの源泉を見いだそうとしていることである。そもそも「標準化」と「イノベーション」は相反する概念だと思い込んでいたのだが、「研究開発」+「業界からの支持」+「標準化」=「イノベーション」という方程式が、前述の「ドイツの標準化ロードマップ『Industrie 4.0』」に前提であるかのごとく明記されていて驚いた。

「サイバー・フィジカル・システム」として動作する生産装置がKickstarterからカスタム製品の生産を直接受注し、連携して動作する装置や自分を操作してくれる人間を「装置用Facebook」で募集し、材料や部品をアリババで発注し、生産品を納品後、受発注の決済をビットコインで装置が自律的に行う世界が来ると面白いと個人的には感じている。これがインダストリー4.0が目指している世界なのか、単なる妄想なのかを検証したいところだが、ドイツの有識者が口をそろえて「インダストリー4.0の実現には20年はかかる」と言っているため、気長に動向を見守っていくしかなさそうだ。

(終わり)

筆者プロフィル

川野俊充(かわの・としみつ) ベッコフオートメーション(日本) 代表取締役社長

東京大学理学部 物理学科 卒業、カリフォルニア大学バークレー校 ハース経営大学院経営学修士、慶應義塾大学SFC研究所 上席所員(訪問)。「EtherCAT」開発元のベッコフオートメーションにて、ソフトウェアPLC/NC/CNCのTwinCATによるPC制御ソリューションの普及に努めている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ドイツが描く第4次産業革命「インダストリー4.0」とは?【中編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【中編】

ドイツ政府が主導するモノづくりの戦略的プロジェクト「インダストリー4.0」について解説する本連載。今回はメインテーマに「インダストリー4.0」を据え、盛り上がりを見せたドイツの産業見本市「ハノーバー・メッセ」の出展の様子について、現地を訪問した筆者が紹介する。 ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

ドイツが描く第4次産業革命「インダストリー4.0」とは?【前編】

「インダストリー4.0(Industrie 4.0)」という言葉をご存じだろうか? 「インダストリー4.0」は、ドイツ政府が産官学の総力を結集しモノづくりの高度化を目指す戦略的プロジェクトだ。インダストリー4.0とは何なのか。同プロジェクトに参画するドイツBeckhoff Automationグループに所属する筆者が解説する。 働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿

働くロボットの森――ソーラーフロンティア、量産効率で勝つ21世紀型国内工場の姿

大量生産モデルでは日本の製造現場は中国やASEANに勝てない――。そんな通説に真っ向から挑んでいる太陽電池メーカーがある。ソーラーフロンティア宮崎第3工場(国富工場)だ。ロボット化と人手によるバランスを追求した新たな国内工場の姿を小寺信良がお伝えする。 アップル、“メイドインUSA”を拡大――米国アリゾナ州に新工場を建設

アップル、“メイドインUSA”を拡大――米国アリゾナ州に新工場を建設

アップルが“米国回帰”の傾向を強めている。「Mac Pro」の米国内生産の発表に続いて、アリゾナ州に新たな工場を建設することを明らかにした。