あの波乱の演出者!? サッカーボールで“製品原価算出の流れ”を考えてみる:いまさら聞けない原価管理入門(3)(2/2 ページ)

「いまさら聞けない原価管理」として、原価管理の基礎を分かりやすく解説する本連載。3回目はサッカーボールを例として、「製品原価算出の流れ」を解説します。

サッカーボールに見る製造原価計算

さて、ここで原価計算の手順も追いながら間接費の配賦について説明します。分かりやすくイメージを描けるようにサッカーボールの製造原価を例とします。ここでは、サッカーボールの製造工程と、その組織を次のように仮定します。

- サッカーボール製造工程:「表皮裁断」 → 「縫製」 → 「成形」

- 組織部門:裁断部、縫製部、成形部、設備部

ここで設備部は直接的にボールを製造しているわけではないので、補助部門と呼ぶこととします。なお、直接費については、「製造している製品に直接的に関わる費用を直課する」という作業で、理解しやすいと思います。ですから、ここでの製造原価計算の流れはあくまでも間接費に関わる部分の説明を行います。

(手順1) 部門ごとに発生した費用を集計する

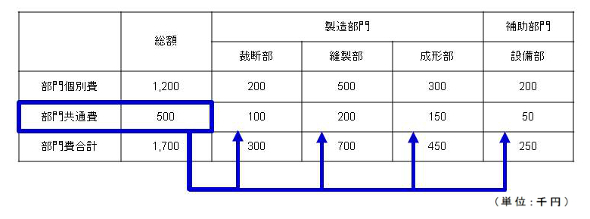

まず、部門ごとに発生した費用を集計します。ここで配賦を必要とする費用として「部門共通費」というものが登場します。これは、部門に総じて発生している費用で、どこか特定の部門にだけ費用負担をさせるわけにはいかない費用のことです。例えば工場長の人件費や、工場建屋の設備償却費などがこれに当たります。

(手順2) 部門共通費の各部門への配賦

次に、この部門共通費を各部門に配賦します。各部門が「部門共通費」に含まれる各要項の使用率や貢献度などから、受け持つ比率を決めて割り振っていきます。例えば、工場長の人件費であれば、各部門の人員数や労務費比率に応じて配賦したり、建屋の減価償却費であれば各部門の使用面積比率で配賦したりします(図2)。

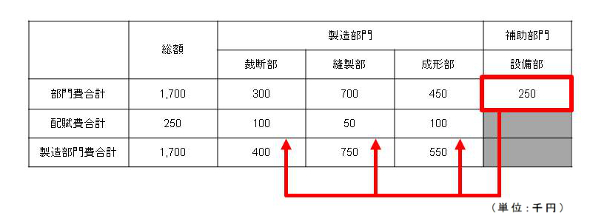

(手順3) 補助部門費の製造部門への配賦

直接的にボール製造に関わっていない補助部門の費用も、製造部門の各部に配賦しなければなりません。ここでは、補助部門が各製造部門に提供している業務やサービスの時間や量に応じた比率で配賦します。例えば、設備関連であれば保全時間や電力消費量などが考えられます(図3)。

(手順4) 製造部門費の製品への配賦

ここまでの作業で、ようやくサッカーボールの製造に直接関わる製造部門に、費用を集めることができました。次に製品に対しての配賦として製造部門の中の各部門で、時間当たりの費用を算出します。ここでの時間は、標準的あるいは予算計画上の作業時間などを基準とします。この時間当たりの費用を「配賦率」や「チャージ」と呼びます。これにより、製造各部門での製造時間に配賦率を掛けることで製品への配賦金額が算出できます。例えば、サッカーボール1つの各部門での製造時間がそれぞれ「裁断部 30分(0.5時間)」「縫製部 2時間」「成形部 30分(0.5時間)」だとします。この場合、サッカーボール1つ当たりの間接費は次のようになります。

裁断 : 0.5時間 × 2,000円/時間 = 1000円

縫製 : 2.0時間 × 1,500円/時間 = 3000円

成形 : 0.5時間 × 2,500円/時間 = 1250円

合計 : 5250円

間接費だけでこの価格が掛かるとするとさすがにビジネスにはならなくなるため、現実的な数字ではないことを、含んでおいてください。

(次回に続く)

関連キーワード

原価 | サッカー | 運用管理 | 原価管理 | 製造部門 | 製造原価 | いまさら聞けないシリーズ | 原価低減 | 原価計算 | ワールドカップ/世界大会 | 製造業 | いまさら聞けない原価管理入門 | 生産管理 | 原価改善

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

原価で飲める原価バー!? ところで「原価」って何なの?

原価で飲める原価バー!? ところで「原価」って何なの?

「いまさら聞けない原価管理」として、原価管理の基礎を分かりやすく解説する本連載。2回目はさまざまなものが存在する「原価の種類」について解説します。 利益いろいろ、基本は“海老ただ”? =“EBITDA”って何?

利益いろいろ、基本は“海老ただ”? =“EBITDA”って何?

グローバル化する製造業にとって「原価管理」の重要性は今まで以上に高まっています。しかし、原価管理をうまく運用するのに苦しむ企業も少なくありません。そこで本連載では「いまさら聞けない原価管理」として、原価管理の基礎を分かりやすく解説していきます。第1回は、経営指標として最も重要な「利益」について、説明します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。