「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは:メイドインジャパンの現場力(3)(3/3 ページ)

工作機械大手のオークマは2013年、本社敷地内で新工場を稼働させた。「Dream Site 1」と名付けられた同工場は、部品加工から完成品まで一貫生産しIT活用による“見える化”を推進したスマートファクトリーだ。オークマは“夢工場”でどういう未来を描いているのか。現地を訪ねた。

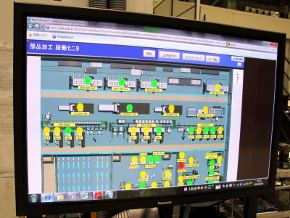

工場内に浸透する“見える化”

同工場では、工場内に設置したモニターや、各作業員が持つタブレット端末で、工場内の設備の稼働状況や生産品目の状況など、各種生産関連情報が自由に閲覧できるようになっている。各種端末から上がってくる情報と、ERP(Enterprise Resource Planning)システムなどの生産計画情報を、一元的に管理・閲覧できるようにし、それをさらに工場各所で見られるということだ。

“見える化”が進んだ効果について、生産を担当する製造本部 主席技師の杉江正行氏は「工場には数多くの装置があるが、工具寿命管理でドリルなどの工具の寿命が来そうな段階で、事前に予備を準備し、機械を止めないというような現場の知恵を生かした対策などが行える。例えば、夜間などの人が少ない時間帯の稼働であれば、急に工具寿命が来たときに対応するのは難しい。過去のデータを見える化することで事前に準備しておくことが可能だ」と語っている。

また日江井氏は「今までは稼働状況などで生産が停止し機械の稼働率が低い状況が発生した時も定性的な判断しか下せなかったが、定量的でリアルタイムな情報が得られることで、その場で具体的な対策が打てる。また次に再発を防止することで“改善”につなげることができる」と話す。

生産性は2×2倍を目指す

DS1による新たなモノづくりにより、2013年の8月に比べて現在の生産性は約2倍になっているという。土日の稼働や夜の稼働が順調に動き始めた点など、24時間・週7日稼働が本格化しつつある。しかし、同社が目指す目標はまだまだ道半ばだ。

「DS1で目指す生産性は、現在のさらに2倍だ。今までは稼働時間を長くすることを重視し、稼働時間は大きく増やすことができた。今後は稼働時間内の稼働の質を上げることで生産性を高めていく」と日江井氏は語る。

自動化における土日や夜の職務体系の整備などを進める他、技術面でも「向上の余地はまだまだ大きい」と日江井氏は語る。例えば、自動化による安定性を図るために切りくずの出し方についての技術向上を進めることや、機器の知能化機能などを効果的に使いこなすこと、をポイントと挙げる。

杉江氏は「当社が提供している『加工ナビ』では『びびり抑制制御』機能などがあるが、これを使うことである工程では、作業時間を75%削減することができた。従来びびりにより加工条件を高めることができなかったが、びびり抑制制御を使うことで加工条件を高めることができ、一気に加工時間を短縮できた。現場が知能化機能を使いこなすことでさらにさまざまな工程の短縮が行えるはず」と訴える。

新生産管理システムの構築

これらの新たなオペレーションを実現するためIT基盤も刷新した。新たに独自の生産管理システムである「新生産管理システム」を構築した。多品種少量生産というITシステムにとっては難しい事業形態に合うシステムを模索し、最終的には独自開発を行ったという。

ITを担当する、オークマ 情報システム部 次長 兼 システム管理課 課長の鈴木弘氏は「ITインフラとしては、工場内では無線LANによるネットワークを用意した他、電力やERP、機械からの実績を連動して取れるシステムを用意した。極端な多品種少量生産である工作機械では、事業モデルに合う生産管理システムがあまりないため、自社で開発した。考え方は、超多品種少量生産におけるBTO(受注生産)モデルだ。BTOのような形態の生産管理が行えるようにした」と話す。

生産管理における独自システム構築の一方で、将来的には、工場そのものを1つのパッケージとして、DS1でのノウハウを標準化し、他の工場に展開することも今後に向けて検討を進めているという。「工場の仕組みや、自動化、見える化など、モデルケースとして他の工場でも広げていく方針だ。既に本社から可児工場の状況などは見えるようになっている」と日江井氏は語る。

オークマが目指す先の先

さらに、将来的には今回DS1で築いた生産技術やシステム、工場の仕組みなどを、展開することなども想定しているという。

そのためには、標準パッケージでできるところは活用していく考え方だ。今回のDS1では、サーバは「Windows Server」、データベースでは「SQL Server」、タブレット端末には「Surface」などのマイクロソフトの標準パッケージを採用している。最新のOSを活用することで、新たなIT基盤としての強みを発揮していく狙いだ。「標準的なモノを活用することで、結果的にマイクロソフトが多くなった」と鈴木氏は語る。

工作機械だけでなく生産技術をどう提供するか。「ないものは作る」のオークマが目指す目標は非常に高いところにある。

海外進出だけが能じゃない! 今こそ光るニッポンのモノづくり:「メイドインジャパンの逆襲」コーナーへ

「国内市場の縮小」「生産による差別化要素の減少」「国内コストの高止まり」などから、日本の生産拠点は厳しい環境に置かれている。しかし、日本のモノづくり力はいまだに世界で高く評価されている。一方、生産技術のさらなる進歩は、モノづくりのコストの考え方を変えつつある。安い人権費を求めて流転し続けるのか、それとも国内で世界最高のモノづくりを追求するのか。今メイドインジャパンの逆襲が始まる。「メイドインジャパンの逆襲」コーナーでは、ニッポンのモノづくりの最新情報をお伝えしています。併せてご覧ください。

どうする? Windows XP移行問題:工場運営を支える「産業用パソコン」コーナーへ

製造現場は、かつてのようなクローズドなものから、標準かつオープンな環境へとシフトし、製造現場全体を最適化するための新たな仕組み作りが求められている。その中で重要な要素を担うのが産業用パソコンだ。「産業用パソコン」コーナーでは、Windows XP移行問題を含む「産業用パソコン」関連の最新情報をお伝えしています。併せてご覧ください。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

NECは、どうやって「在庫が山積みなのに売り場は欠品」状態から脱却したのか

NECは、どうやって「在庫が山積みなのに売り場は欠品」状態から脱却したのか

「なぜこんなに在庫が残っているのに欠品が起こるのか」。NECでは1990年代まで、需給ギャップに円滑に対応できず、サプライチェーンの各所で在庫の山が発生していた。その状況から脱却できたのは2000年から取り組みを本格化させた生産革新の成果だ。その革新の最前線でもあるNECインフロンティア東北を訪ねた。 メイドインジャパンの必勝パターンを読み解く

メイドインジャパンの必勝パターンを読み解く

2012年4月からスタートした「小寺信良が見たモノづくりの現場」では、10カ所の工場を紹介した。今回から2回にわたり、この連載で得た「気付き」から、「ニッポンのモノづくりの強み」についてまとめる。 囲いから解き放たれるロボット、人間の生産性を高める“協働”へ

囲いから解き放たれるロボット、人間の生産性を高める“協働”へ

人間に傷害を負わせないように防護用の柵に囲われていたロボットが、われわれのすぐ隣で仕事をするようになる――。生産ラインで人間の作業員と並んで組み立てに従事したり、高齢者や障害者が独力で自宅での生活を送れるように支援したりする、“協働ロボット”の開発が進んでいる。ロボット業界の取り組みを追った。 1億円の工作機械でも不可能な加工を実現する切削工具

1億円の工作機械でも不可能な加工を実現する切削工具

工具メーカー東鋼の売り上げのほとんどは、顧客の要望を受けて、加工現場ごとに最適化した特注品である。