革新的原価低減に必要な“ものの見方と考え方”〔前編〕:実践! IE:磐石モノづくりの革新的原価低減手法(1)(4/4 ページ)

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。

生産方式の設計理論

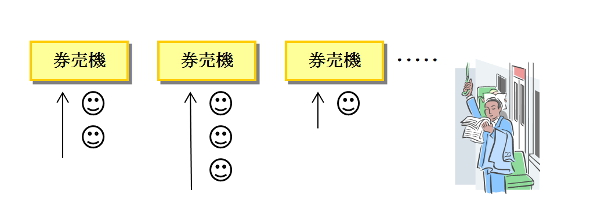

生産方式には、ライン生産方式と個別生産方式があります。一言で言えば、ライン生産方式は、モノや材料を待たせず人と設備が待つ方式であり、個別生産方式は、この反対に人や設備が待たないでモノや材料を待たせる生産方式です。この2つの生産方式の違いを「図4:生産方式の設計理論の解説」の駅の券売機で切符を購入する場面で説明します。

例えば、券売機の稼働率を限りなく100%に近づけようとするには券売機の台数を減らして切符を購入しようとする人たちに待ってもらうようにすればよいわけです。この方式が個別生産方式です。これとは反対に切符の購入者を待たせることなくすぐに切符が購入できるようにするためには、券売機の台数を増やします。この際、券売機の稼働率は低下してしまいます。この生産方式がライン生産方式です。「図4:生産方式の設計理論の解説」の例で、切符の購入者をモノや材料に置き換えて考えれば理解しやすくなります。つまり、モノや材料が待たないライン生産方式では、設備の稼働率は低下してしまうということになります。

最もムダ作業が発生しやすい要因は、モノが停滞してしまうことです。モノが停滞すれば、必ずモノを探したり、数えたり、積み替えたり、運搬などのムダ作業の発生が伴います。

例えば「JIT(Just in Time)生産方式」の特徴でもある「モノの仕掛かりや在庫をゼロにする」という方針で改善を進める場合は、ライン生産方式を採用することになります。ライン生産方式ではモノや材料の待ちゼロが生産方式の設計理論となりますので、人や設備に待ちが出るのが当然のことであり、そういう状況はライン生産方式の完成度を判断する尺度にもなり得ます。

改善を考える場合には、その改善方針に「上位の方針」と「下位の方針」の関係があります。その上位の改善方針を用いて、まずは実行していくと直ちに成果が期待できることと反対に悪くなること、つまり、生産設備の稼働率低下に代表されるように数多くのムダやムラが発生してくるものがあります。「だから実際的でない」と諦める気持ちを抑えて、そのムダやムラを二次の革新計画(下位の方針)として順次改善することで力強い体質が出来上がっていきます。

例えば、ラインの編成効率向上の問題で説明しますと、ライン生産方式では人や設備が待つことが条件ですから、その完成された姿の当初は、ラインの編成効率が低くて当然です。そこで、その人や設備の待ち最少を狙っての改善が次の目標になるというわけです。従って、この理論を知らずにラインの編成効率を良くすることだけに夢中になると、反対にラインの編成効率を一時的に悪くすることも大切な改善であることを忘れてしまうことになってしまいます。

経営革新には当然のことながら方針を胆力で推し進めていく情熱が必要です。この方針が上位の方針で、次に、そのために悪化した要因の排除が下位の方針です。この辺りの考え方がモノづくり革新のための経営方針を推進するときの大切なポイントです。このことは、重要な事柄ですのであらかじめ十分に理解しておいてください。

◇ ◇ ◇ ◇

これから原価低減を行うことを考えておられる方、原価低減の考え方や手法について学びたいと思っておられる方々のために、実践的な要点をまとめて連載していきます。今回は、そのための基本的な考え方として「革新的原価低減に必要な“ものの見方と考え方”〔前編〕」と題して、説明しました。

企業の事業で大切なことは、利益を継続的に確保していくことです。実は、“原価低減”も“利益確保”のための代替指標に過ぎません。“原価低減”が“利益確保”の代替指標として有効な場合は“原価低減”で得られた経費の削減が、そのまま“利益確保”につながっている時に限られます。つまり、原価低減と称して、得られた削減経費が利益を生み出していない事例が身の回りにたくさんあるということです。このような事例を総称して「取らぬタヌキの皮算用」とか「見かけの能率」といいます。

例えば、作業改善の結果、ある作業が30分早く終了することができるようになったとすると、この余剰の30分をどのようなことに活用しているかが大切なのです。何もしていなければ利益どころか、休憩時間が増えただけとか、ヒマな時間に要らないモノを作って仕掛かり品(在庫)を増やしているというような状況になっていませんか。また、日当たりの生産能力が1000個の設備に対して、売れる見込みもないのに設備投資をして1200個に生産能力を上げてしまうという例などです。今までの改善活動のやり方やその内容を見直してみましょう。

≫次回「革新的原価低減に必要な“ものの見方と考え方”〔中編〕」へ

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、および日本IE協会、神奈川県産業技術交流協会、県内外の企業において管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 トヨタが過去最高益達成へ、1兆円の為替差損を吸収するカイゼンが原動力に

トヨタが過去最高益達成へ、1兆円の為替差損を吸収するカイゼンが原動力に

トヨタ自動車は2014年3月期第3四半期決算を発表。2014年3月期通期業績見通しを上方修正したことにより、過去最高だった2008年3月期の営業利益2兆2703億円を超える見通しとなったことを明らかにした。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 あなたが品質管理で果たすべき役割は何か

あなたが品質管理で果たすべき役割は何か

製造現場で実施する製品管理を中心とした品質管理の基本を解説する。組織における品質管理の在り方から先人の教訓まで、筆者の経験とノウハウを紹介。