革新的原価低減に必要な“ものの見方と考え方”〔前編〕:実践! IE:磐石モノづくりの革新的原価低減手法(1)(3/4 ページ)

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。

原価と利益

売価と利益の関係は、一般に利益は〔利益=売価−原価〕の式で算出されます。この算式で利益を生み出す方法は、“売価を上げる”方法と“原価を下げる”方法の2通りが考えられます。

しかし、製造業の売価は、他社の設定売価との兼ね合いや顧客との関係などで決定付けられる場合が多くなります。このような市場環境で利益を得ようとする場合は、原価低減を行う以外には選択の余地はありません。

経営成果としてのコストは重要な要素です。材料費、人件費、光熱費などの高騰や、さらには顧客からの買い取り価格(売価)の低減要求などの事業環境の変化に継続的に対応していくためにも、日頃から改善力を醸成しておく必要があります。

モノの作り方が差別化を決定づける

モノの製造原価の内訳の中で、材料費、購入部品、人件費、光熱費、経費などの費用は企業によって若干の差こそあれ、全く同じ製品を作っていればおおむね同額を費やしています。

企業ごとに費やす費用が異なるのは、“モノの作り方によって発生する費用”です。言い換えると、差別化を図るには、“モノの作り方によって発生する費用”をいかに抑えるかということに掛かってきます。つまり、モノの造り方の差別化が、優れた成果を持続できる企業になり得ることを意味しています。

従って、モノの作り方を中心とした経営革新が「磐石モノづくりの革新的原価低減手法」の必須課題であることがご理解いただけるのではないかと思います。

ムダな“動き”を価値のある“働き”に変換していく

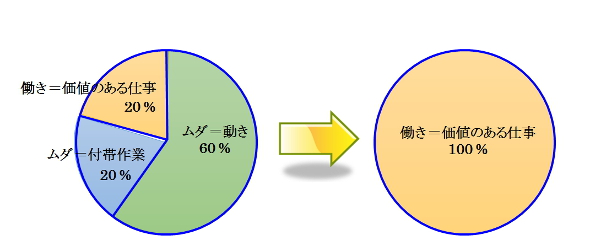

経営革新に取り組んでいない企業の仕事の内訳は、ほとんどの企業が「図3:ムダ働きの構造」の左側に示した図の通り、働き(=価値のある仕事)がわずか20%程度の状態となっています。価値のある仕事を“働き(はたらき)”と言い、価値のない仕事、つまりムダは、ただ、人が忙しく動いているだけであるということから“動き(うごき)”と言います。

少し精度は落ちますが、本当に価値のある仕事をしている割合を簡単に確かめる方法は、まず、職場の中央に立って目を閉じ、すぐにパッと見開き、その時の現場の状況を素早く確認します。「実際にモノの加工中の設備は何台でしたか」「実際にネジを締めたり、旋盤のバイト送りなどをしている人は何人でしたでしょうか」。その割合が、価値のある仕事をしている設備や人の稼働率です。

仕事の段取りや準備、測定や検査、運搬や打ち合わせなどの作業は、作業のための付帯作業ですから、全てムダな作業です。これらの価値のない仕事、つまり顧客が商品の価値と認めず、お金を払ってもらえない作業の割合をできるだけ少なくすることが“ムダの排除”です。このように職場の人たちが、よく“動いている”のか、よく“働いている”のかを見極めることから始めます。そして「もう、こんな作り方はやめよう」と、全員が気持ちを改めることです。これが、いわゆる「意識改革」です。

従来の作業改善の方法は、価値のある仕事をさらに早く行うことだけに着目していました。時間当たりの加工数量を増やしたり、ネジを早く締める方法などがそれに当たり、多額の投資を行ってきました。また、原価低減の視点から考えても、例えば、加工時間を10%低減しても全体の製造原価の2%(20%×10%)が低減されるにすぎないにもかかわらず、多額の投資が必要となります。しかしながら、ムダの10%の低減は、製造原価の8%(80%×10%)にも相当し、しかも、さほどの投資も必要ありません。これがムダ排除の有効性が叫ばれる理由です。

例えば、従来は5人で行っていた作業が3人でできるようになってくると、担当作業の再編成が必要になってきます。そうすると、作業内容が「図3:ムダ働きの構造」の右側に示した図のようにムダ作業が排除されて“働き”だけになっていきます。

また、従来は5人で行っていた作業を3人で行うようになるわけですから、残った3人で2人が行っていた働き作業の再編成を行う必要があります。そのためには、より多くの作業項目を行う「多能工化」を進めておかなければなりません。多能工化は人材育成と動機付けに有効です。また、作業時間のバラツキの原因は、作業の度に作業時間が変動するムダ作業が多いためで、“働き”だけに絞ることで作業時間のバラツキが小さくなり作業時間管理の精度向上という効果ももたらします。

Copyright © ITmedia, Inc. All Rights Reserved.