メイドインジャパンの必勝パターンを読み解く:小寺信良が見たモノづくりの現場(10)(2/3 ページ)

2012年4月からスタートした「小寺信良が見たモノづくりの現場」では、10カ所の工場を紹介した。今回から2回にわたり、この連載で得た「気付き」から、「ニッポンのモノづくりの強み」についてまとめる。

実装工程と人の流れ洗練させる

一方、基板実装工程は、ライン生産とはいってもほとんどがオートメーション化しており、これ以上改善の余地はなさそうに見える。だがここでも着実に進歩が続いている。

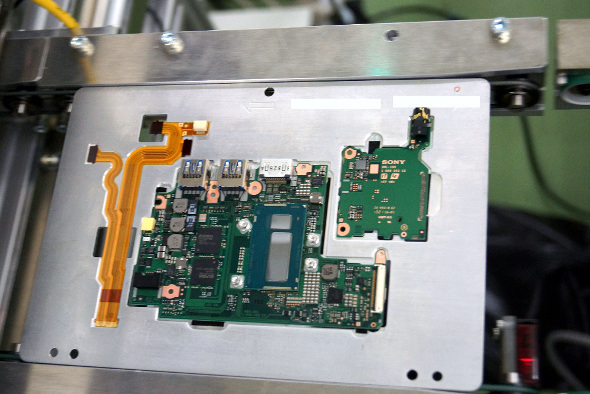

PC「VAIO」を製造するソニー長野ビジネスセンター(“みんなここにいる”の強さ――長野発「ソニーのVAIO」が尖り続ける理由とは)では、複数の基板を1枚のアルミプレートにはめ込み、まとめて実装ラインに流す「異種基板集合実装」を確立している。1つの製品でこれだけ基板が分割された製品はあまりないかもしれないが、実装ラインのキャパシティーを最大限に引き出す手法として、いろいろな応用が考えられる。

また実装ラインそのものではなく、工程と工程のつなぎ目、基板完成から組み立て工程への流れを効率化した例もあった。

島根富士通では、トヨタ生産方式の代表的な要素として知られる「ジャストインタイム生産システム」を独自改良した「富士通生産方式(FJPS)」を確立している。ラインの先頭からどんどん材料を押し込んでいくプッシュ型ではなく、後工程側から足りない分だけ前工程へリクエストしてゆく、いわゆるプル型生産を行うことで、無駄な仕掛品の発生が抑えられる。

もっと大きな流れとしては、組み立て行程から基板生産工程へもプル型でリクエストするため、仕上がった基板をいったん倉庫にしまう、また出すといった無駄な作業、無駄な人の移動、無駄な伝票が削減された。

人の動きをシミュレーションする

また人の動き自体も、「GP4」という製造作業シミュレータを使って作業動線を計算し、1人の検査員がマルチに検査工程をこなすことが可能になった。もちろん、部材運搬の距離も短縮するなど、人に関わるロスを極限まで圧縮する。

ミスを減らす製造支援としてICTを導入する例は多いが、人の動線を演算によって最適化することで負担を減らし、効率化に応用した例は珍しいのではないだろうか。

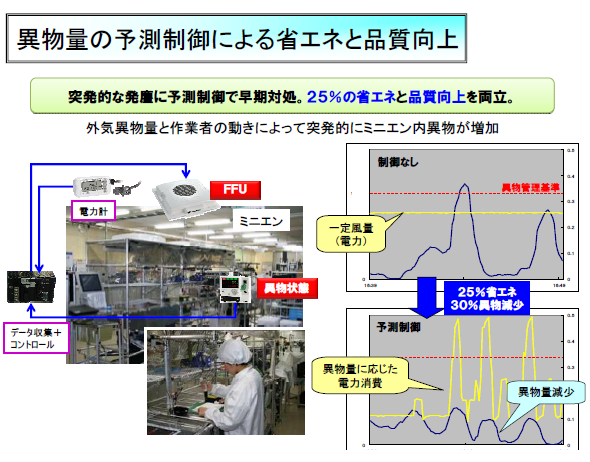

センシングによって人の動きを検知、省電力と品質向上の両方をやってのけたオムロン草津工場(オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった)の簡易クリーンルームは、多くの工場で導入可能な手法だ。組み立て工程で簡易クリーンルームを作っている工場は多いが、ここを超えるものはなかった。

例えば、作業者が交代する時などには、仕切りの開閉などで異物が増えるわけだが、常に一定量のエアを吹いているだけでは、その時に規定値を超える。そこで簡易クリーンルーム内に、異物をセンシングするパーティクル(微粒子)センサーを取り付け、パーティクル量に応じてエアの量を制御する。もちろん、増えそうだと予測されるときにはもっと強めに吹く。パーティクルが少ない時は少なく吹く。

これは節電になるだけでなく、異物混入の量を圧倒的に抑制できる手法だ。オムロン草津工場のレポートでは省エネをキーにしているが、あまり皆さん省エネに興味がないのか、ページビューはそれほど高くない。だがこのレポートは、品質改善という面でも宝の山だと思うので、ぜひじっくり読んでみて頂きたい。

Copyright © ITmedia, Inc. All Rights Reserved.