“みんなここにいる”の強さ――長野発「ソニーのVAIO」が尖り続ける理由とは:小寺信良が見たモノづくりの現場(5)(3/5 ページ)

ソニーは2010年にPC「VAIO」の事業本部を長野の製造拠点に統合する決断を行った。“都落ち”にもかかわらず輝き続けるVAIOの秘密はどこにあるのか。小寺信良が長野県安曇野市にある、ソニー長野ビジネスセンターを訪ねた。

VAIO Duo 13は16枚基板

最新モデルであるVAIO Duo 13を題材に、具体的な例を見てみよう。前モデルのVAIO Duo 11は液晶モニターが11インチだったが、2世代目となるVAIO Duo 13は、ほぼ同じ面積で13インチを実現している。

構造上の大きな変化は、液晶を立ち上げるためのヒンジを、両サイドの2点から中央の1点に変更したことだ。ただ、ど真ん中にヒンジ構造が来て内部が分断されるため、広い基板が入れられなくなった。

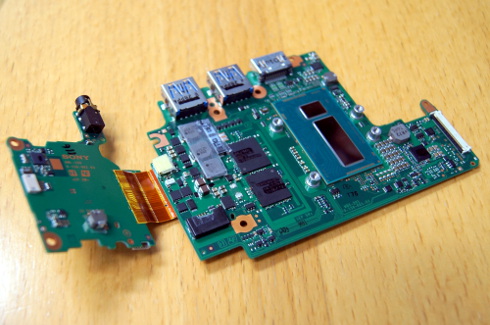

このためVAIO Duo 13では、機能ごとに16枚もの基板に分けて、空いている空間に立体的に配置していくという設計になっている。基板が16枚必要ということは、1台のPCを作るために基板実装ラインを16回切り替えなければならない。それだけの工数をかけることは、コストの上昇を意味する。

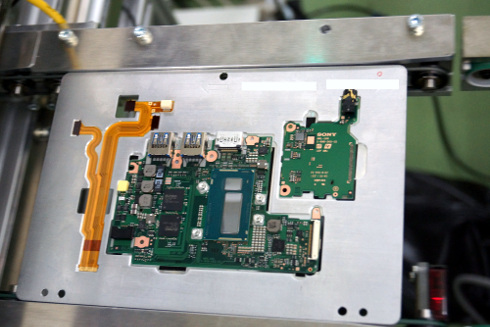

そこで考え出されたのが、「異種基板集合実装」という手法である。これは1枚のアルミプレートに複数の基板やフレキシブルケーブルをはめ込み、まとめて実装ラインに流すという方法だ。アルミプレートの分がコスト増になるが、実装ラインが合理化できるため、トータルではコストダウンになるという。

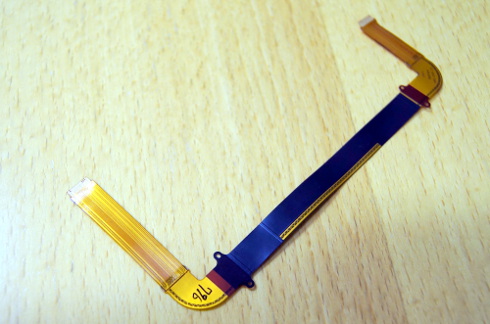

また本体内のあちこちに基板が立体配置されるため、フレキシブルケーブルもかなり複雑な形状となる。しかしそれでは、1枚のシートから取れるフレキシブルケーブルの本数が少なくなってしまう。そこで本来は1本であるべき形状をシンプルな形に分割して、なるべく無駄のないように取り、それらを後工程で接続することで、複雑な形状を実現している。接続に必要なコストは、シートの無駄を出さないことで相殺する。

最も面積が必要になるマザーボードは、スペースの関係から2階建て構造となっている。当然フレキシブルケーブルで下と上をつながなければならないが、ケーブルを接続するコネクタを付けるとそのぶんの高さがジャマになるということで、コネクタを付けずに基板に直接フレキシブルケーブルをはんだ付けする方法をとっている。

基板に直(じか)付けだと故障時の修理が大変になるが、子基板には故障の少ない技術的に成熟した回路を使うといった工夫もなされている。

位置決めなどで工数は増えるが、ここでは「作りやすいもの」が一番のプライオリティではない。顧客に驚きを与え、ワクワクさせてやるという「仕込み」のために、設計者から製造技術者、現場の製造者までが同じ意識を持っている。

Copyright © ITmedia, Inc. All Rights Reserved.