もっと高めろコスト意識! これだけ覚えろ材料特性!:甚さんの「技術者は材料選択から勝負に出ろ!」(8)(3/3 ページ)

今回は、前回の振り返りを兼ねて集中購買による低コスト化について前半で、“目利き力”ポイントの「材料の強度」について後半で解説する。

“真の職人の”材料工学とは

分かりましたよ、甚さん! いつか、データで証拠を見せます。だから早く、今回の「目利き力」を教えてください。「目利き力」アップは今年の抱負にしようと思っています。

そうだ! その意気だ。「ガンバレ、日本。ガンバレ東北!」じゃなくてよぉ、まずは「オメェがガンバレ!」だろ? 例えばよぉ、こんな会話を聞いたことがねぇかい?

筆者は設計コンサルタントとして、幾つかの企業で「社外設計審査員」の役を受け持っています。以下は、そこで実際にあった出来ごとです。

――ある企業の設計審査(デザインレビュー)にて

若手の設計者:旧機種では、ここの軸が破損したことがあったので、新機種では強度を上げました。

設計部長:いいんじゃない? よく調査したね。関心! 関心!

しかし、ここからが事件です!

品質管理部長:ハァ?

ここで、品質管理の部長が怒りはじめたのです。

良君、なぜ、品質管理の部長が怒鳴ったか分かるか? あん?

日ごろ、甚さんに鍛えられていますから、分かりますとも!

――あるホテルの調理室にて

若い料理人:お客さまのヒアリングで、「このデザートの味がいまいち」という声があったので、明日お出しするこのデザートは、おいしくしておきました。

料理長:いいんじゃない。よく調査したね。関心! 関心!

「『おいしく』って言うけど、じゃあ具体的にどうおいしくしたのさ?」って感じでしょ。

このような料理長、世の中に1人でもいるでしょうか? 残念ながら、技術者には少なからず存在します。

強度とは、その名のごとく「強さの度合い」ですから、「強さ」を表現する、または、証明するものさしが必要です。そのものさしとは、「cm(センチメートル)」や「N(ニュートン)」などの単位系です。

つまり、「強度を上げる」という概念じゃなくてよぉ、数値で答えろってんだ。

それが、今回の「目利き力」です。

例えば?

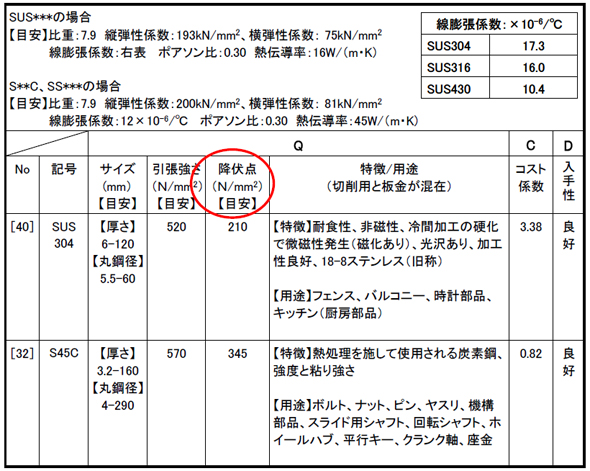

- 引張り強さ(本項で解説):単位はN/mm2など

- 降伏点(本項で解説):単位はN/mm2など

- 疲れ強さ(本項で解説):単位はN/mm2など

- 0.2%耐力(次項で解説):単位はN/mm2など

- ばね限界値(次項で解説):単位はN/mm2など

「強度を上げる」とは、これらの単位系を有する「特性値」を上げることをいいます。

話を元に戻して、設計審査(デザインレビュー)にて、設計者も審査員も、「上記2や3によって軸の強度を上げた」と説明、もしくはそれについて質問をしなくてはなりません。

引張り強さ

甚さん、それでは次はボクに任せてください。なんといってもボクは、富士山麓大学大学院の主席卒業ですから。「引張り強さ(ひっぱりつよさ)」を解説しますよ。

ていしたもんだぜぃ。実務はダメでも、さすがに院卒だぁ! 学識の解説は任せたぞ!

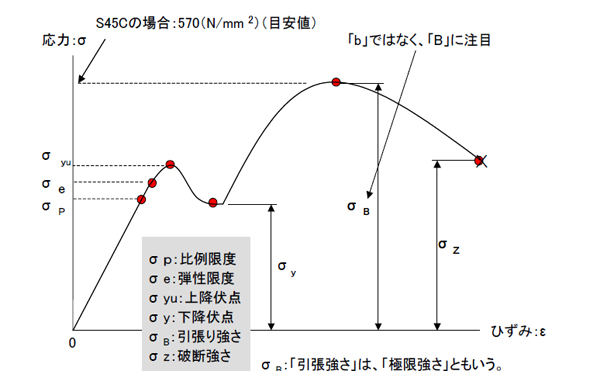

図2は、「目利き力」を習得するために必ず出てくる「軟鉄の応力−ひずみ線図」です。

あまりにも重要な「目利き力」です。各種の資格試験や入社試験に出題されますので、就職活動中の学生にとっても必須の知識です。

「引張り強さ」を図中から探してマークしてください。次は、図3です。

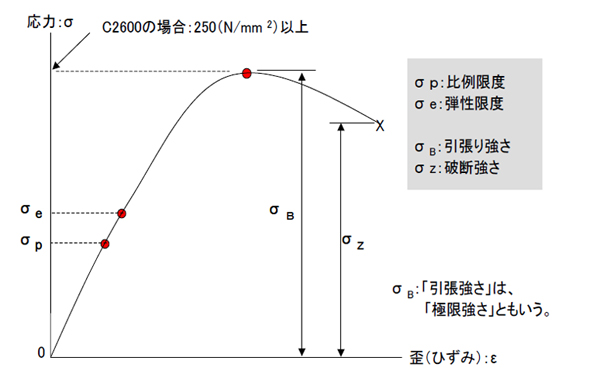

ここでも、「引張り強さ」を図中から探してマークしてください。

実は、筆者は全ての材料が図2のカーブを描くものと長年も思い込んでいました。ダメな筆者ですね……。軟鉄以外、ほとんど全ての材料が図3の特性カーブを有しています。例えば、銅、アルミ、樹脂などです。

「目利き力」を急速に身に付けるコツの1つは、図2と図3を丸暗記することです。ちなみに「応力」とは「痛さ加減」のことです。外力が加わり、金属が「痛い、痛い」と叫んでいます。

CAEのプロを目指すには、まず、図2と図3を丸暗記する。これ当然っす!

なんだ! オイラとオンナシじゃねぇかい。なんかよぉ、CAE技術者の連中に好感が持てちまうぜぃ!

強さを示す「引張り強さ」の次は、「降伏点(こうふくてん)」です。応力とは、痛さ加減と前記説明がありましたが。

プロレスの試合で床に押し付けられたとき、レフリーが「ワン、ツウー、スリー」とカウントしますが、一度ギブアップしそうになった点(ポイント)が降伏点です。

ここでもコツがあるんだよな! 皆が迷うポイントがここさぁ!

以前も書きましたが、筆者は「料理を設計に、料理人を設計者」によく例えます。そして、これも以前に書きましたが、「料理本ほど親切な教科書はない!」。

皆さんの工学系教科書はいかがでしょうか? 若き日の筆者は劣等生でしたので、教科書の不親切さには何度も閉口しました。

降伏点

実は、教科書ごとに「引張り強さ」や「極限強さ」という単語で記載されているけど、共に同じ意味なんです。しかも「同じ」と記載してある教科書は多分皆無と思いますよ。

さすが富士山麓大学院卒、しかも主席! 参ったなぁ〜。

もう1つあります。それは、「降伏点」です。図2を見ると、「上降伏点(かみこうふくてん)」と「下降伏点(しもこうふくてん)」があります。一般的に使われる降伏点とは、上降伏点を意味します。こちらも教科書にはないでしょう。また、このようにフリガナも振っていません。劣等生の筆者は、長年苦しみました。

ここで、注意です!

上降伏点と下降伏点ですが、この特性を有するのは軟鉄と鋳鉄とステンレス材だけです。ただし、「軟鉄だけが有する」という専門書があり、学識の場合は後者の方がメジャーです。本連載は、前者としています。

皆さん自身でも確認が必要です。注意してください。

疲れ強さ

それでは、降伏点を有さない材料はどのようにして、「強くした!」と表現するかというと、降伏点に相当する「疲れ強さ」「0.2%耐力」「ばね限界値」という「目利き力」を学者や専門家が定義してくれました。

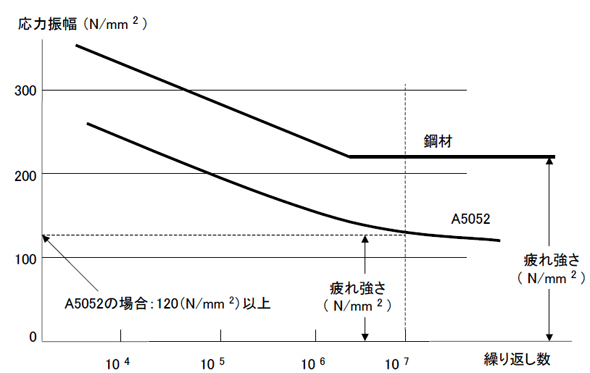

「疲れ強さ」は、富士山麓大学で学びました。降伏点の代わりとしての「目利き力」です。アルミ材に用います。これを知らないということは、「アルミ材を選択できないこと」に等しいですよっ!

これも必ず各種の資格試験や入社試験で出ます。就職活動中の学生にも必須の知恵です。そして、図4も必見です。

材料に繰り返し応力がかかると、低い応力でも破壊が生じる現象を「疲れ」と呼びます。「金属疲労」と言えば、航空機事故の原因として、聞いたことがある単語かと思います。そして、この破壊が生じない限度の応力値を「疲れ強さ」、もしくは、「疲れ限度」です。2つの呼び名が出てきましたので、要注意です。

図4は、通常、「S−N曲線」と呼びます。Sは、応力(Stress)、Nは回数(Number of Times)を表しています。

例えばS45Cなどの鋼材は、104〜105回あたりまでは、疲れ強さの値が低下してきますが、106〜107回で、これ以上の回数を増やしても破断まで至らず、安定したフラットなグラフを描いています。

しかし、アルミ材は、「疲れ強さ」に弱点を持っていて、どこまで行ってもフラットなグラフにならず、下降を続けます。

つまり、「どんどん弱くなっていく」のです。そこで、「107回まで」と制限を決め、それを「107時間強度」と呼びます。図中のA5052の疲れ強さは、「107時間強度で120N/mm2」と表現します。

ただし職人なら「107時間強度」は、分かりきっていることなので、「A5052の疲れ強さは120N/mm2」と表現します。

「0.2%耐力、ばね限界値」は次回ですよね?(実は、学校では教わらなかったけどー。知ったかぶりしよっかな〜♪)

お、じゃあ、次回の解説はオメェに頼んだぜぃ。しっかしようぉ、「これを知らないということはアルミ材料を選べない」というせりふには、職人としても感心したぜぃ! あっぱれよぉ!

ぎくっ! もしかしたら……、ばれているのか? 「ガンバレ日本! ガンバレ東北!」の前に、まずは「自らがガンバレ!」っと。アセアセ……。

次回をお楽しみに! (次回に続く)

Profile

國井 良昌(くにい よしまさ)

技術士(機械部門:機械設計/設計工学)。日本技術士会 機械部会 幹事、埼玉県技術士会 幹事。日本設計工学会 会員。横浜国立大学 大学院工学研究院 非常勤講師。首都大学東京 大学院理工学研究科 非常勤講師。

1978年、横浜国立大学 工学部 機械工学科卒業。日立および、富士ゼロックスの高速レーザプリンタの設計に従事。富士ゼロックスでは、設計プロセス改革や設計審査長も務めた。1999年より、國井技術士設計事務所として、設計コンサルタント、セミナー講師、大学非常勤講師としても活躍中。Webでは「システム工学設計法講座」を公開。著書に「ついてきなぁ!加工知識と設計見積り力で『即戦力』」(日刊工業新聞社)と「ついてきなぁ! 『設計書ワザ』で勝負する技術者となれ!」(日刊工業新聞社)がある。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

硬さを表すヤング率は“材料のバネ定数”

硬さを表すヤング率は“材料のバネ定数”

バネにも、軟らかいバネと硬いバネがあるように、材料にも、軟らかい材料と硬い材料がある。その程度を表すのがヤング率だ。 部品の健全性を決定付ける3つの定数

部品の健全性を決定付ける3つの定数

ヤング率とポアソン比は応力を予測するために、降伏応力は予測した応力で部品が壊れるか壊れないか判定するために必要なものだ。 「プラスチック」と「樹脂」って何が違うの? それに「エンプラ」って何よ?

「プラスチック」と「樹脂」って何が違うの? それに「エンプラ」って何よ?

ママさん設計者と一緒に、設計実務でよく用いられる機械材料の基本と、試作の際に押さえておきたい選定ポイントと注意点を学んでいきましょう。今回は、非金属を語るにあたって外せない、機械材料の「強さの度合い」を表す指標について説明した後、プラスチックのあれこれについて紹介します。 ヒトと同じで個性それぞれ、材料だって適材適所!

ヒトと同じで個性それぞれ、材料だって適材適所!

ママさん設計者と一緒に、設計実務でよく用いられる機械材料の基本と、試作の際に押さえておきたい選定ポイントと注意点を学んでいきましょう。今回は「試作とは何か」から話を始めつつ、いろいろな機械材料があることを紹介していきます。 新材料開発の期間やコスト削減を支援するソリューション

新材料開発の期間やコスト削減を支援するソリューション

日立製作所は、素材メーカー向けに新材料開発の期間やコスト削減を支援する「材料開発ソリューション」の提供を開始する。分析システム環境をクラウド形態で提供するサービスや、AIを活用した材料分析代行サービスが含まれる。