1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり:メイドインジャパンの現場力(3/3 ページ)

住宅内の“電気の見張り番”である住宅分電盤。国内の最大シェアを持つパナソニック エレクトリックワークス社の傘下で、住宅分電盤やブレーカー(遮断器)を製造する、パナソニック スイッチギアシステムズ(愛知県尾張旭市)のモノづくりに迫った。

手作業とデジタルを組み合わせ4万品番のモノづくり

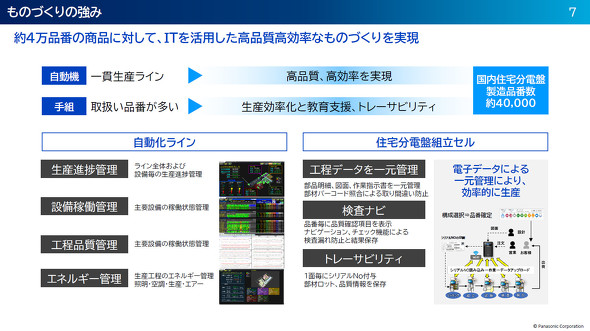

住宅分電盤は回路の数と組み込まれるブレーカーの種類の組み合わせによって品番が変わり、パナソニック スイッチギアシステムで生産される住宅分電盤は約4万品番に及んでいる。それを1面ずつ人の手で組み立てている。

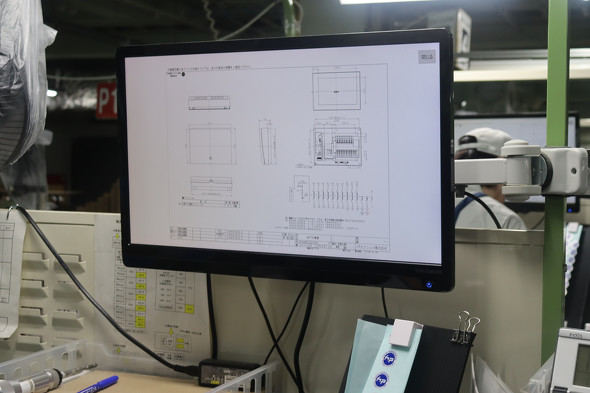

近年は住宅分電盤の組み立て工程にデジタル活用を進めている。以前は、全て紙の図面を用意し、作業者は図面を見ながら組み立てていたが、現在は図面をデジタル化し、作業者はディスプレイを見ながら作業している。部材をピッキングするときはバーコードで照合することで取り間違えを防止。さらにタブレット端末に作業指示が表示され、経験の浅い作業者でも組み立てられるようになっている。作業の着手時間と完了時間も管理しており、誰が何の品番をどれくらいの時間をかけて組み立てたかデータとして残るようになっている。

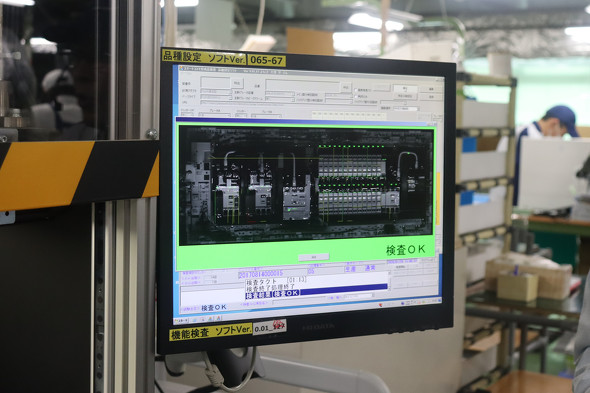

検査工程ではカメラを用いた画像処理検査によって図面通りに正しく組み立てられているか、付属品が過不足なく入っているかなどをチェックし、作業効率を高めている。シリアルナンバーとひも付けて検査データは保存してあり、顧客の要望で提出することもあるという。

「品番数が膨大なため、以前の目視検査では組み立ての熟練者でなければ検査できなかった。それも1台当たり13分ほどかかっていて、製品は完成しても出荷検査の段階で滞ってしまうこともあった。現在の品質管理システムを導入後は1台当たり6分ほどに短縮でき、検査結果が画像で保存できるためトレーサビリティーの強化にもつながった。大手ハウスメーカーに好評で、われわれの製品の採用が一気に増えた」(松浦氏)

今後はデジタル化や自動化の推進に一層力を入れる。コンパクトブレーカーの自動生産ラインで導入している生産進捗管理などのシステムも、各現場に合わせたカスタマイズを行ってさらに広げていく計画だ。また、コンパクトブレーカーの製造は自動化しているが、その他のブレーカーは人が組み立てている。「作業者も入れ替わりがあり、人手不足も感じている。今、熟練者が担っている工程を、どうすれば新しい人でも早くできるようになるか、もしくは自動化に置き換えられるかが大きな課題となっている」(松浦氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

止まらない生産設備で年間8000万個、パナソニックEW津工場のモノづくり

止まらない生産設備で年間8000万個、パナソニックEW津工場のモノづくり

自宅やオフィスに必ず存在するスイッチやコンセント。それら配線器具の国内シェア8割を誇るパナソニック エレクトリックワークス社 津工場のモノづくりに迫る。 金型、開発、評価試験も 現地化でダントツ後押しパナソニックEWベトナム工場

金型、開発、評価試験も 現地化でダントツ後押しパナソニックEWベトナム工場

パナソニックのベトナムにおける配線器具事業の成長を支える、パナソニックエレクトリックワークスのベトナム工場におけるモノづくりをレポートする。 家電だけじゃない! パナソニックEWがベトナムで目指すダントツ1番

家電だけじゃない! パナソニックEWがベトナムで目指すダントツ1番

日本国内の人口減少や社会の成熟を背景に、海外市場獲得の重要性はますます高まっている。パナソニックでは今、成長領域の1つとして海外電材事業を挙げている。本稿では、電材事業を担うパナソニック エレクトリックワークスの海外展開、特に重点国にも選ばれているベトナムの事業環境について現地から紹介する。 パナソニック新潟工場の現場を変えた、たった4人の「からくり改善」【前編】

パナソニック新潟工場の現場を変えた、たった4人の「からくり改善」【前編】

たった4人で始めた同好会からスタートし、「からくり改善」により次々に成果を生み出しつつあるのが、パナソニック エレクトリックワークス社 新潟工場である。同社の「からくり改善」を活用した現場改善への取り組みを紹介する。 パナソニック新潟工場の現場を変えた、たった4人の「からくり改善」【後編】

パナソニック新潟工場の現場を変えた、たった4人の「からくり改善」【後編】

たった4人で始めた同好会からスタートし、「からくり改善」により次々に成果を生み出しつつあるのが、パナソニック エレクトリックワークス社 新潟工場である。同社の「からくり改善」を活用した現場改善への取り組みを紹介する。後編では、実際に導入された「からくり改善」装置とその効果についてお伝えする。