AMR導入でピッキング生産性が実質4倍に、北海道の食品流通の持続性確保に向け:物流のスマート化 (2/2 ページ)

国分北海道は、道内のハブ機能を担う札幌物流拠点にAMRを導入した。作業人員を半減させつつ生産性を約2倍へ向上させた。人員確保が難しい北海道の物流網維持に向け、人とロボットが協働する次世代の物流モデルを構築する。

作業員は手ぶらでピッキング作業を行うだけでいい

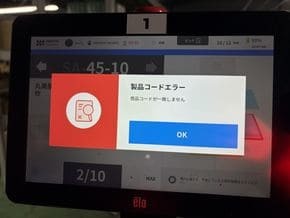

AMR導入により、作業フローは大きく変わった。AMRは上位システムからの指示を受け、対象商品が保管されている棚の前まで自律走行し、作業員の到着を待つ。AMRに搭載された画面には商品名と必要数量が表示されており、作業員は手ぶらでその場所へ向かい、商品をスキャナーで読み込んでコンテナへ投入し、完了ボタンを押すだけでよい。

作業が完了すると、AMRは次の棚や出荷エリアへと自律走行を開始し、作業員はその場に近い位置で待機する次のAMRのタスクへと移行する。これにより、「人が商品を探して取りに行く」のではなく、「ロボットが場所を教え、運搬を代行する」という形へとオペレーションが変化した。

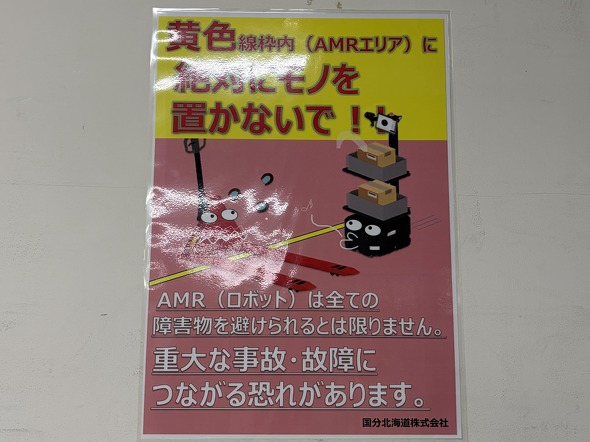

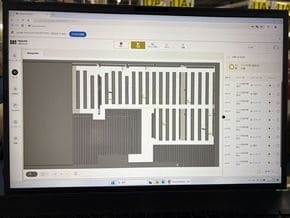

実際に稼働する現場では、10台のAMRが絶え間なく倉庫内を行き交い、ピッキングを終えたコンテナを次々と出荷エリアへと搬送していた。作業待機中のAMRは音と光で場所を知らせ、管理画面上ではAMRごとの作業状況がリアルタイムで確認できる。

稼働初日にスポットワーカーが挑戦、未経験でも作業可能に

導入プロジェクトは2024年末に決定し、約半年の間に倉庫内の地図データ作成や、システム連携、現場オペレーションの調整を行った。同センターの通路幅はもともと手押しカート2台がすれ違える設計となっていた。AMRの車体幅もこれと同等であったため、既存のレイアウトや棚を動かすことなく導入が実現した。

「ただ、稼働初日には、急な欠員により、スポットワーク仲介サービスのタイミーを利用して、現場未経験のワーカーに急きょお願いするというハプニングが発生した」と国分北海道 物流・システム部物流運営課ロジスティクス営業担当 グループ長兼札幌ロジスティクスセンター長の油谷政勝氏は振り返る。

従来であれば、ハンディターミナルの操作方法やロケーションの指示など作業手順を教育する時間が必要だった。しかし今回は、「AMRに表示される画面の通りに作業してほしい」と伝えただけで済んだという。結果、ワーカーは初日でありながら迷うことなくピッキング作業を完遂した。油谷氏は「これまでは教育に時間を要していたスポットワーカーが、説明なしで即戦力として活躍してもらえる」と、導入効果を語った。

作業人数半減も、生産性は約2倍に

AMR導入による成果は、生産性にも表れた。作業人員を従来の8〜9人から4〜5人へと約半減させたにもかかわらず、1時間当たりのピッキング行数は導入前の40〜50行から約86行へと向上した。現場作業員からも「重労働だったカート押しから解放され、体力的にかなり楽になった」「シフト組みに余裕ができた」などの声が上がった。今後は目標値である1時間当たり93行を目指してさらに効率化を進める方針だ。

また、出荷品質にも貢献している。従来の手作業では目視確認に頼らざるを得ず、誤ピッキングのリスクがあった。AMR導入後は正しい商品を読み込まない限り、ロボットの画面が次へ進まない仕様となっているため、「物理的にミスが起こらないフローが確立されたことで、誤出荷は実質ゼロに近づいている」(油谷氏)という。

国分北海道が自動化設備の導入で相性が良かった理由はもう1つある。同社がかねて運用している自社開発のWMS(倉庫管理システム)だ。約1万4000SKUに及ぶ在庫情報を管理する基幹システムと、AMRの群制御プラットフォームをAPIでリアルタイムに連携させることで、常に最適なピッキングルートの算出を可能にした。

この連携により、従来の運用では把握が困難であった作業者/時間帯ごとの生産性がデータとして蓄積できるようになった。同社ではこのデータを活用し、商品の配置最適化(ロケーション管理)などにも取り組む方針だ。

国分北海道は、この札幌ロジスティクスセンターでのAMR導入をモデルケースとし、今後は道内の他拠点への横展開も視野に入れる。それに加えて、かつては互いに手の内を明かさず競争していた道内の他企業とも、今は勉強会などを通じてAMR導入やDX(デジタルトランスフォーメーション)活用のノウハウを共有し合うフェーズに入っているという。

国分北海道 物流・システム部長の島淳二氏は、「北海道という厳しい物流環境下において、物流網を維持することは1企業だけの課題ではない。業界全体で協力して効率化を進めていくことが大切だ」と語る。

企業間の垣根を越えた「協調」と、人とロボットの「協働」のアプローチにより、北海道の食を支える物流インフラの確立を目指す。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

1週間で組み替え完了、レゴ感覚の自在型自動倉庫

1週間で組み替え完了、レゴ感覚の自在型自動倉庫

ラピュタロボティクスは「国際物流総合展2025」において、レイアウトを自由自在に変更できる自動倉庫「ラピュタASRS」を展示した。導入した日本出版販売では生産性が2〜3倍向上したという。 TOTOの物流センターに自動フォークリフト導入 2台が相互連携

TOTOの物流センターに自動フォークリフト導入 2台が相互連携

TOTOは、小倉物流センターにラピュタロボティクスの「自動フォークリフト ラピュタAFL」を導入した。垂直搬送機と連動するとともに、2台の自動フォークリフトの相互連携を実現した。 AutoStoreが新興中国メーカーに対抗、7つの新製品で差別化戦略を推進

AutoStoreが新興中国メーカーに対抗、7つの新製品で差別化戦略を推進

AutoStoreが2025年秋の新製品を発表。顧客要望の高かったケースごとの保管や、複数サイズのビンに対応できるようにした。格納効率をさらに高め、競合が激化する市場で差別化を図る。また、大規模展示会への直接参加を見送ることも表明した。 CLO義務化、自社は本当に「対象外」か? 大手製造業の動きにも注目

CLO義務化、自社は本当に「対象外」か? 大手製造業の動きにも注目

2026年4月、特定荷主へのCLO選任が義務化される。3200社が対象と推定される中、選任に迷う企業も多い。単なる法令対応で終わらせず、製造と物流の「部門の壁」を壊す経営変革の好機として制度を生かせるか。 ヤマハ物流部が築いた、「Excel地獄」からの脱却と年間200時間削減の舞台裏

ヤマハ物流部が築いた、「Excel地獄」からの脱却と年間200時間削減の舞台裏

ヤマハが描くのは、データを武器にサプライチェーンを最適化する「物流コントロールタワー」構想だ。エンジニア不在、Excel管理の限界という壁を乗り越え、いかにしてデータ基盤を構築し、年間200時間の工数削減を成し遂げたのか。【訂正あり】 マツダと日本製鉄が「調達の常識」を変える、新型CX-5でサプライチェーン効率化

マツダと日本製鉄が「調達の常識」を変える、新型CX-5でサプライチェーン効率化

マツダと日本製鉄が車体開発で「共創活動」を発表した。従来の鋼板ごとの価格競争をやめ、「車両1台分」の集約発注をデザイン段階から行う新方式に転換。新型CX-5で鋼板重量10%削減とサプライチェーン効率化を両立させた。