3工場43台の設備に生産性改善システムを導入、生産性向上や働き方改善へ:製造IT導入事例

クオリカは、コマテックの3工場に生産性改善システム「KOM-MICS」を導入した。設備の稼働状況をリアルタイムに可視化し、停止要因を分析して改善することで工場全体の生産効率が約20%向上した。

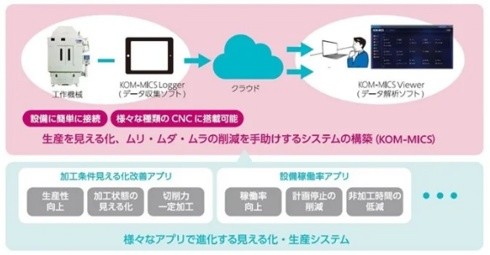

クオリカは2025年12月3日、コマテックの3工場に生産性改善システム「KOM-MICS(コムミクス)」を導入したと発表した。工作機械の稼働データを収集し、クラウド上で可視化して分析するシステムとなる。

コマテックでは、これまで設備の稼働状況の把握が難しく、ボトルネックの特定や異常発生時の対応に時間がかかる点が課題となっていた。そこで、溶接ロボットにKOM-MICSを試験導入し、稼働データを基に問題の真因を分析して、解決策を明確にした。その結果、設備の停止回数が約70%削減したことから、本格導入を決定した。

本格導入後も、クオリカはコマテックを定期的にサポートし、課題を抽出して改善策を提案するなど、設備停止要因の解消に取り組んだ。

設備の稼働状況を可視化し、それを基に改善したことで工場全体の生産効率が約20%向上。設備負荷の偏りも減り、生産体制の安定化や働き方の改善につながった。

また、アラート機能により異常発生箇所が特定しやすくなり、現場担当者が迅速に対応できるようになった。スマートフォン通知機能によって即応性も向上し、約230件のアラートを解消して設備停止回数を削減できた。

現在、コマテックの溶接ロボットやマシニングセンターなど43台の設備にKOM-MICSが適用されている。クオリカは今後もコマテックの改善活動支援を継続しつつ、これまでの実績を基にKOM-MICSの活用範囲を広げ、製造現場の安定稼働と持続可能な生産体制を支援する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

DXで成功する中小製造業の条件とは?――町工場に“就職”して見えたポイント

DXで成功する中小製造業の条件とは?――町工場に“就職”して見えたポイント

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説してきました。最終回となる今回は、実際に現場で働きながらシステムをつくった開発者の視点から、中小製造業のDX成功に必要な条件をまとめます。 コマツが開発したIoT基盤を発売、生産現場の稼働状況可視化や最適化を支援

コマツが開発したIoT基盤を発売、生産現場の稼働状況可視化や最適化を支援

クオリカは、小松製作所が開発したIoT生産支援プラットフォーム「KOM-MICS」を一般企業向けに販売する。主要メーカーの工作機械に容易に接続でき、生産現場の稼働状況の可視化や最適化を支援する。 エコシステムを差別化と成長の糧にする中小製造業の勝ち筋――浜野製作所の挑戦

エコシステムを差別化と成長の糧にする中小製造業の勝ち筋――浜野製作所の挑戦

多くの製造業がDXで十分な成果が得られていない中、あらためてDXの「X」の重要性に注目が集まっている。本連載では、「製造業X」として注目を集めている先進企業の実像に迫るとともに、必要なものについて構造的に解き明かしていく。第1回は墨田区の浜野製作所を取り上げる。 これぞ現場のIoT、RRIが中堅中小企業のIoT活用事例公開

これぞ現場のIoT、RRIが中堅中小企業のIoT活用事例公開

経産省などが主導するロボット革命イニシアティブ協議会(RRI)が募集していた「第1回 中堅・中小製造業のIoT活用事例」の結果がこのほど発表され、約40件の事例が認定された。 リコージャパンが中堅中小製造業DXに注力、ネクスタ「SmartF」を1000社に導入へ

リコージャパンが中堅中小製造業DXに注力、ネクスタ「SmartF」を1000社に導入へ

リコージャパンとネクスタは、両社が主要顧客とする中堅中小製造業のDX推進への貢献を目指して資本業務提携契約を締結した。リコージャパンは、同社のDXエコシステムによって付加価値を高めたネクスタの中堅中小製造業向けクラウドサービス「SmartF」を、2030年までに1000社に導入する目標を掲げる。 中堅製造業のERP導入で学ぶ DXを妨げるブラックボックス化を解消するアプローチ

中堅製造業のERP導入で学ぶ DXを妨げるブラックボックス化を解消するアプローチ

SAPのERPを例に、ERPの導入効果や業務効率化のアプローチなどを紹介する連載「製造業ERP導入の道しるべ」。第3回は、10年以上前に導入した基幹システムから「SAP S/4HANA」へ移行した中堅製造業の事例を紹介する。どのようにしてブラックボックス状態を解消し、本番運用につなげていったのか――。