半導体ガラス基板に10μm以下の穴あけ新技術 割れなしで高アスペクト比実現:研究開発の最前線

東京大学は、半導体基板用ガラスへの極微細レーザー穴あけ加工技術を開発したと発表した。

東京大学は2025年5月31日、半導体基板用ガラスへの極微細レーザー穴あけ加工技術を開発したと発表した。

化学処理は不使用で環境負荷低減

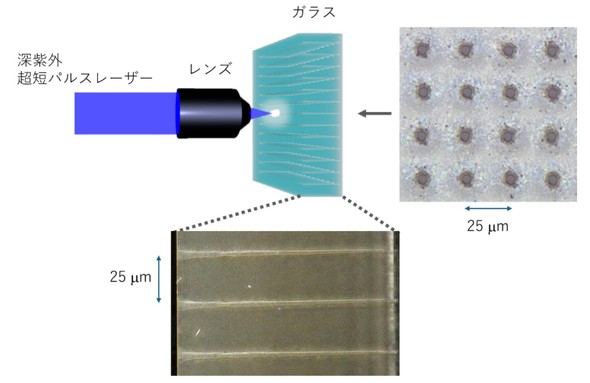

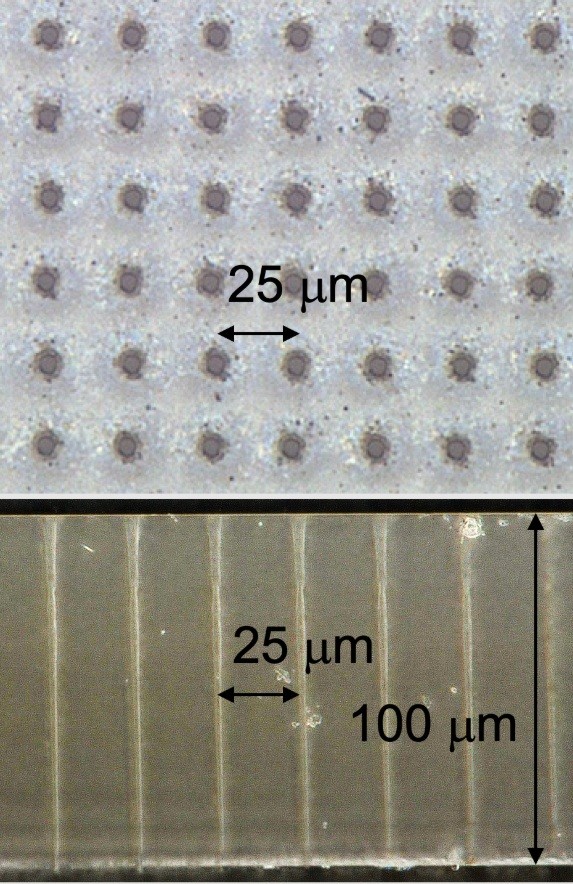

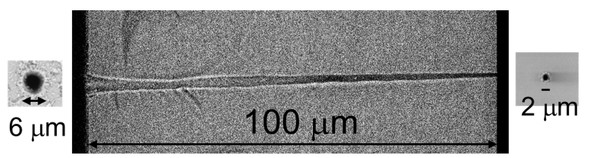

今回の研究開発チームは、半導体基板として電気的/熱的特性に優れているAGC製のガラス基板「EN-A1」に対してレーザー加工のみで微細貫通穴加工を行った。超短パルスの深紫外レーザーを用いることで、ガラスに直径10マイクロメートル(μm)以下の穴を貫通させることができた。アスペクト比にするとおよそ20程度だ。これまで、酸を使うエッチングでは高アスペクト比を実現することが困難だったが、深紫外レーザーによる直接加工ではクラックがなく、高アスペクト比を実現できることが分かった。

このような加工は化学処理を一切伴わないため廃液処理などの環境負荷も減らせる。次世代半導体製造の後工程において基板のコア材やインターポーザをガラスへと移行する際に貫通穴をあける技術として、重要なマイルストーンとなるものだという。この技術は今後半導体のさらなる微細化や複雑化するチップレット技術において貢献することが期待される。

ガラスへの微細かつ高アスペクト比の穴あけ加工技術が必要なワケ

国内外では、露光技術の進歩に伴い、半導体チップが微細化するとともに大面積化も進んでいる。併せて、半導体チップを実装する回路基板の配線も微細化と大面積化が求められている。beyond5Gや6Gの通信を実現するために高周波化も重要となってきている。

従来回路基板には樹脂が用いられていたが、これらの要求に応える目的で、基板の材料を樹脂からガラスに移行するための取り組みが増えている。ガラスは高周波特性が良く、大面積で平たん、そしてシリコンと熱特性を合わせることができるといった特徴がある。

回路基板には表と裏をつなぐ配線のために多数の貫通穴をあける必要があるが、高密度の配線のためには微細な穴が必要となる。ところが、ガラスは脆性材料であるため、極端に小さな径で深い穴を真っすぐ精密にあけることは、ひび割れなどが発生し得る可能性があり難しい。ガラスの微細穴あけには大きく分けて、「化学的なエッチングを使う手法」と「レーザーで穴あけをする手法」があるが、双方ともに利点と欠点があり、いずれも確立した技術とはなっていない。そこで現在世界中でガラスへの微細かつ高アスペクト比の穴あけ加工技術の研究開発が行われている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

半導体基板にレーザー加工のみで極微細の穴を開ける技術を開発

半導体基板にレーザー加工のみで極微細の穴を開ける技術を開発

東京大学らは、パッケージ基板に極微細の穴を開ける加工技術を共同開発した。ガラス基板上の絶縁層に、レーザー加工のみで直径3μmの穴を作成できる。 半導体ガラスコア基板の開発目指し CO2レーザーでビア形成を可能にするため協業

半導体ガラスコア基板の開発目指し CO2レーザーでビア形成を可能にするため協業

日本電気硝子とビアメカニクスは、ガラスおよびガラスセラミックス製の半導体パッケージ用無機コア基板の開発加速に向けた共同開発契約を締結した。 レーザー改質/エッチングやCO2レーザー加工対応の大型TGVガラスコア基板を開発

レーザー改質/エッチングやCO2レーザー加工対応の大型TGVガラスコア基板を開発

日本電気硝子は、次世代半導体パッケージ向け基板材料として、レーザー改質/エッチング加工に対応した大型TGV(Through Glass Vias)ガラスコア基板と、CO2▽▽レーザー加工に応じた大型TGVガラスコア基板を開発したと発表した。 次世代半導体パッケージに使えるガラスセラミックスコア基板を開発

次世代半導体パッケージに使えるガラスセラミックスコア基板を開発

日本電気硝子は、次世代半導体パッケージへの利用が期待されるガラスセラミックスコア基板「GCコア」を開発した。 半導体薄膜の材料分析にAIを活用 原料ガス量の自動提案に成功

半導体薄膜の材料分析にAIを活用 原料ガス量の自動提案に成功

NTTは半導体物性の知識を用いたベイズ最適化手法を活用し目的とする組成の結晶を成膜するための原料ガス量を自動提案するエンジンを開発したと発表した。