CNCによる機械加工の進化〜第2期後半 複合加工機と5軸加工機の登場:CNC発展の歴史からひもとく工作機械の制御技術(4)(2/3 ページ)

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。連載第4回目の今回は、CNC機が工作機械の標準になり、5軸加工機などが登場した時期に焦点を当てる。

同時5軸制御〜旋回2軸を備えたマシニングセンタ

この時期にはミーリング加工を中心に行うマシニングセンタにおいても大きな進化があった。

XYZの3軸では工具主軸の方向を変えられないため、ワークのアンダーカット形状を加工することができない。こういったワーク形状を加工するには、段取替えを何度も行い、ワークの取り付け方向を変えて加工する必要があった。

これに対して、旋回軸を2つ追加することにより立体的な形状をワンチャックで加工することが可能となる。これが5軸加工機と呼ばれる工作機械である。

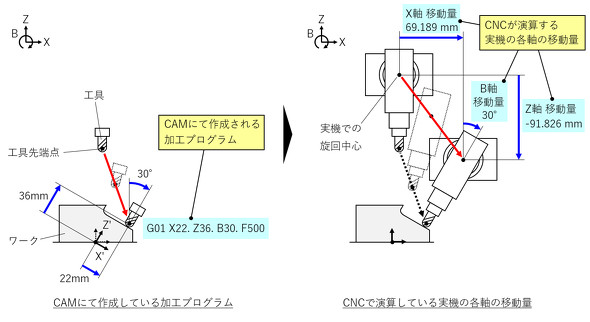

5軸加工機を動作させるには、これに対応したCNC機能が必要である(図4)。この同時5軸制御の機能は、ファナックのCNCでは工具先端点制御と呼ばれている。

まず、旋回軸が回転するとワークに対する工具主軸の傾きが変わってしまう。これに対して座標系を回転させて工具先端の座標を指令値とした加工プログラムを用意する。そのためには、3次元CAMという加工プログラムの作成ソフトウェアが必要である。

しかし、加工プログラムを作成する段階では、実際の5軸加工機における旋回軸の正確な旋回中心の位置が分からないことが多い。

そこで、3次元CAMにおいては工具先端点を旋回中心として加工プログラムを作成し、CNC上で実際の旋回中心で座標系を回転させた場合の機械座標を改めて演算している。CNCがわざわざ再演算する必要があるのは、機械ごとに誤差のある旋回中心座標は個別に計測して求められており、その情報はCNCのみが把握していることが理由である。

タービンブレードのように立体的にねじれた羽根形状などを加工する場合には、2つの旋回軸が常に動作していることになる。そのため、CNCはこの旋回中心の補正演算を常時行いつつ、XYZ軸と旋回2軸の5軸を連続的に同期させながら位置決め指令を払い出している。これが同時5軸制御と呼ばれているものである。

これは数値演算部にて行われており、高度な演算を遅延なく実施する必要がある。そのため、同時5軸制御のCNCには高性能なマイクロプロセッサが用いられている。

それでは5軸加工機はいつごろ登場したのだろうか。

国内で最初の5軸加工機は、松浦機械製作所が1991年に開発した「MAM72-S40」といわれている(図5)。この時期から工作機械メーカー各社が5軸加工機の開発に積極的に取り組み、1998年に開催された「第19回日本国際工作機械見本市(JIMTOF 1998)」では、牧野フライス製作所、安田工業、日立精機(現在は統合されてDMG森精機)など10社以上の工作機械メーカーが5軸加工機を出展した。

ただし、初期の5軸加工機のCNCには同時5軸制御の機能は備わっていなかった。旋回軸を回転させて特定の角度で固定した後、同時3軸制御でミーリング加工を行う割り出し5軸加工が使われていた。これに対応するため、CNCには座標系や工具長補正方向を回転させる機能が備わっていた。この機能はファナックのCNCでは傾斜面割出し機能と呼ばれている。

本格的な同時5軸制御の機能開発は、欧州のCNCメーカーが先行していた。

1995年にはシーメンスのCNC「Sinumerik 840D」が登場し、1996年にはハイデンハインのCNC「TNC426」が登場する(図6および図7)。

これに追従するように、ファナックや三菱電機といった国内のCNCメーカーも5軸加工機向けの機能開発に注力していった。

ここで特筆すべきこととしては、同時5軸制御によりこれまでは困難だったタービンブレードやインペラといった立体的にねじれた形状の加工が実現できるようになったことだろう。CNC機能の発展が機械加工技術そのものを進化させた1つの例と考えられる。

Copyright © ITmedia, Inc. All Rights Reserved.