接合強度を改善したマルチマテリアル構造を金属3Dプリンタで作製:研究開発の最前線

東北大学は、鉄鋼とアルミ合金を組み合わせたマルチマテリアル構造を、金属3Dプリンタで作製する技術を開発した。接合強度を改善しており、日本積層造形と共同で実物大の自動車部材の試作にも成功している。

東北大学は2024年11月26日、鉄鋼とアルミ合金を組み合わせたマルチマテリアル構造を、金属3Dプリンタで作製する技術を開発したと発表した。実用化の課題とされていた接合強度を改善している。

異なる特性を持つ材料を複数組み合わせるマルチマテリアル構造の作製において、溶接など従来の手法では、異材接合界面で脆い金属間化合物が形成され、接合強度が低下する要因となっていた。

研究グループは、高エネルギーのレーザーで金属粉末を繰り返し溶融凝固して造形する、レーザー粉末床溶融結合(Laser Powder Bed Fusion:L-PBF)法を用いて、レーザーの走査速度別に界面形成への影響を調べた。

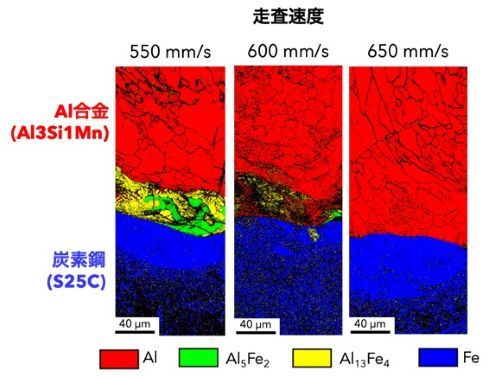

界面付近の組織を電子線後方散乱回折法(EBSD)で解析した結果、炭素鋼(S25C)基板上にアルミ合金(Al3Si1Mn)を造形する場合、走査速度の増加により、金属間化合物の形成を抑制できることが明らかとなった。走査速度550mm/秒では造形した試料にAl5Fe2やAl13Fe4といった脆い金属間化合物が形成されたが、650mm/秒では検出されなかった。

また、熱流体解析シミュレーションから、走査速度が低いほど炭素鋼基板の溶融体積が増加し、凝固過程で金属間化合物の形成が生じやすいことが分かった。一方、高い走査速度では、熱力学的な平衡状態に到達しない状態で凝固する非平衡凝固となる。

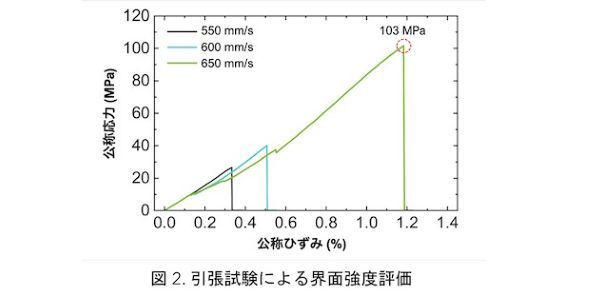

さらに、マルチマテリアル造形体から試料を作製し、接合強度を評価したところ、走査速度650mm/秒で作製した試料は、引張試験でもアルミ合金と同等の接合強度を示した。

同研究で得られた成果をもとに、研究グループは日本積層造形と共同で実物大の自動車部材を試作し、造形に成功した。同成果は自動車や航空機の軽量化、ひいてはカーボンニュートラルや省資源化に寄与することが期待される。

研究グループは今後、合金種や組成、使用する粉末の形態、粒度分布、造形条件などを精査し、マルチマテリアル造形技術の最適化を図る考えだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

東北大学サイエンスパーク構想が本格始動、優秀な研究者と共創できる仕組みとは?

東北大学サイエンスパーク構想が本格始動、優秀な研究者と共創できる仕組みとは?

東北大学と三井不動産は、両者のパートナーシップによる「東北大学サイエンスパーク構想」を本格始動したと発表した。 東北大がメタマテリアルで6G通信向け周波数チューナブルフィルターを開発

東北大がメタマテリアルで6G通信向け周波数チューナブルフィルターを開発

東北大学は、次世代の第6世代移動通信システム通信帯で利用できる周波数のチューナブルフィルターを開発したと発表した。 金属材料の新規探索や加工技術の創出を目指し、産学共創の研究所を開設

金属材料の新規探索や加工技術の創出を目指し、産学共創の研究所を開設

東北大学とSWCCは、産学共創の研究施設「SWCC×東北大学高機能金属共創研究所」を開所した。同大学の制度を活用し、仙台市青葉区の同大学片平キャンパス内に拠点を設ける。 実生産炉でアンモニアを燃料に利用したガラス製造の実証試験に成功

実生産炉でアンモニアを燃料に利用したガラス製造の実証試験に成功

AGCや大陽日酸、産業技術総合研究所、東北大学は、実生産炉でアンモニアを燃料に利用したガラス製造の実証試験に成功した。 次世代コンタクトレンズの基盤技術に関する共同研究を開始

次世代コンタクトレンズの基盤技術に関する共同研究を開始

東北大学は、東京大学、メニコンと共同で、2024年4月より「次世代コンタクトレンズ及びコンタクトレンズの流通・製造に関する基盤技術構築」に向けた研究を開始する。