月3000回超の機種切り替え、100年に一度の変革期に挑むパナソニックAS松本工場:メイドインジャパンの現場力(2/2 ページ)

パナソニックグループで車載機器を開発、生産するパナソニック オートモーティブシステムズのグローバルトップランナー工場として同事業部のモノづくりをけん引する松本工場(長野県松本市)の取り組みを紹介する。

いかにモノづくりの改革を進めるか

モノづくりの課題に対して、エンジニアリングチェーンマネジメント(ECM)とサプライチェーンマネジメント(SCM)の観点からアプローチしている。これは設計、製造や調達の連携とサプライチェーンのDX(デジタルトランスフォーメーション)化などからなる。

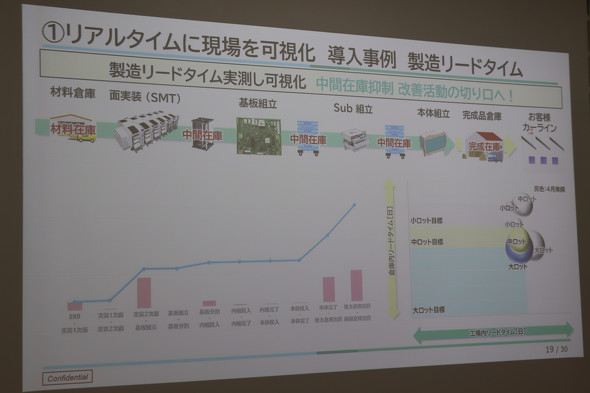

生産現場においては、2024年からリアルタイムの見える化に取り組んでいる。現場でバーコードなどを読み取る際に記録されるタイムスタンプを活用したリードタイムの削減だ。

「生産にはさまざまなデータが蓄積されている。それらを活用して、リードタイムやサイクルタイム、中間在庫などをリアルタイムに見える化することで、どこがボトルネックになっているのか把握し、リードタイム削減などに向けた取り組みを進める」(粟澤氏)

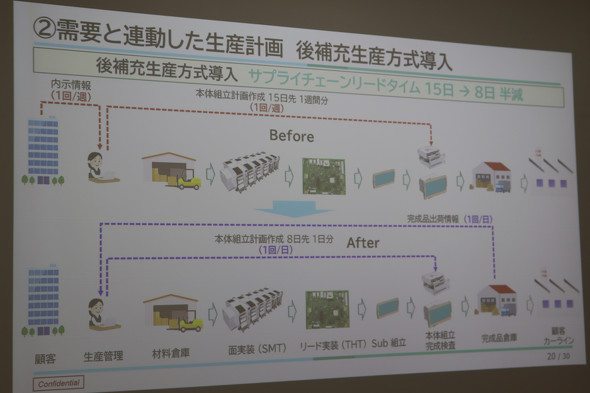

より需要と連動した生産計画の立案も加速させている。従来は自動車メーカーからの内示情報を基に15日先の1週間分の生産計画を立てていた。ただ、その間に需要変動が起こると計画の変更ができず、完成品在庫を過剰に抱えるリスクがあった。

そこで、2023年から導入したのが、後補充生産方式だ。完成品倉庫の販売実績を基に、毎日、8日先の1日分の生産計画を確定させる。それによって、急な減産などに対しても生産調整が可能になった。小ロットの機種では生産性を落とす可能性もあり、効果が大きい機種から取り組んでいる。

「仕組みのIT化などのカイゼンを積み重ねてできるようになった。自動車メーカーから見ると、これまで注文から生産開始まで15日かかっていたのが、材料在庫次第では8日前の注文でも生産可能になるなどのメリットが生まれた」(粟澤氏)

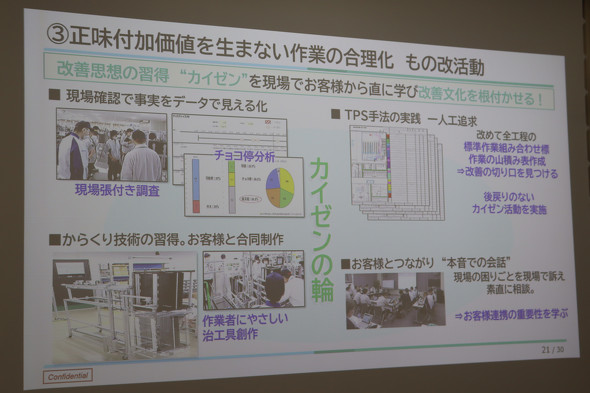

付加価値を生まない非正味作業の削減も進めている。例えば、工程への材料の搬送にはAGV(無人搬送車)を活用。21台のAGVが34コース、1カ月当たり8500便の搬送を行い、省人化に大きく貢献している。その他にも、自動車メーカーと連携して、からくりの習得や現場の困りごとの相談などを行っている。

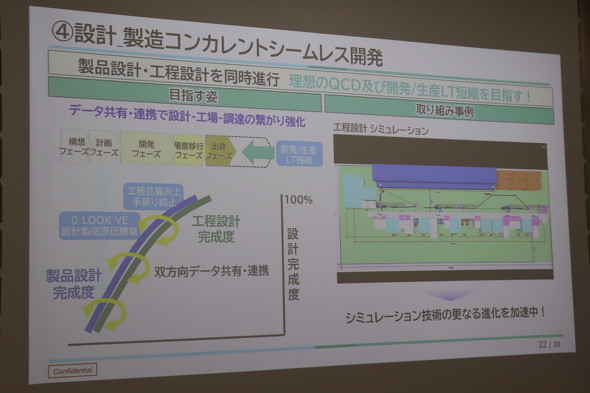

開発、生産リードタイムの短縮を目指して、2023年から商品設計と工程設計のシミュレーション活用にも取り組んでいる。製品や工程の設計において、事前にデジタル空間上でシミュレーションを行うことで、設計、開発、生産など複数プロセスを同時に進めるコンカレント開発の実現が目的だ。

「試作品などを待ってから工程設計していては手戻りが発生してしまう。金型を発注したら設計はもう変えられない。コンカレント開発実現に向けてシミュレーションシステムの開発を行っている」(粟澤氏)

オフィスにはスタッフの誰もが入れるガラス張りの大部屋を設置して、さまざまな情報を集約して状況に応じた意思決定を図っている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

冷蔵庫を作り続けて80年、日立GLS栃木事業所の現在地

冷蔵庫を作り続けて80年、日立GLS栃木事業所の現在地

日立グローバルライフソリューションズ(日立GLS)が栃木事業所内にある冷蔵庫生産ラインと、同社傘下で家電リサイクル事業を担う関東エコリサイクルのリサイクル工場を報道陣に公開。前編では栃木事業所における冷蔵庫やエコキュートの生産の全体像を紹介する。 なぜ止まらないラインは悪なのか、老舗総合無線機メーカーが磨くモノづくり力

なぜ止まらないラインは悪なのか、老舗総合無線機メーカーが磨くモノづくり力

無線機メーカーのアイコムは会社設立60周年を迎えた。本稿では同社のこれまでの歩みとともに、全量を生産する和歌山アイコムのモノづくり力に迫る。 心を整える掃除機を生むパナソニック八日市工場は技術力で再生材活用

心を整える掃除機を生むパナソニック八日市工場は技術力で再生材活用

パナソニックの国内向け掃除機のほぼ全量を生産する八日市工場。本稿では、再生材の活用などにも力を入れる、八日市工場でのモノづくりに焦点を当てて紹介する。 AGV活用で工作機械の組み立てを効率化、中村留は月480時間をいかに削減したのか

AGV活用で工作機械の組み立てを効率化、中村留は月480時間をいかに削減したのか

中村留精密工業が新たに開設した工場において、AGV(無人搬送車)を活用した生産システムが稼働を始めた。運搬に関わる工数を月間480時間削減したという現場を訪ねた。 先端半導体に超高多層プリント配線板が必要な理由とは

先端半導体に超高多層プリント配線板が必要な理由とは

OKIサーキットテクノロジーが上越事業所に新設したプリント配線板の製造ラインが本格稼働した。現地で設備増強の背景を聞いた。 生産性を1.2倍へ、パナソニック冷蔵庫のグローバルマザー工場のモノづくり力

生産性を1.2倍へ、パナソニック冷蔵庫のグローバルマザー工場のモノづくり力

パナソニックは、冷蔵庫事業の説明を行うとともに、マザー工場である草津工場の冷蔵庫のモノづくりに関する取り組みについて紹介した。