使わなければ話にならない「接触要素」(その1):CAEを正しく使い疲労強度計算と有機的につなげる(12)(5/5 ページ)

金属疲労を起こした際にかかる対策コストは膨大なものになる。連載「CAEを正しく使い疲労強度計算と有機的につなげる」では、CAEを正しく使いこなし、その解析結果から疲労破壊の有無を予測するアプローチを解説する。連載第12回では、本連載の1つ目の本丸である「接触要素」について取り上げる。

非線形解析

接触要素を使った場合、計算が1回では済まないと説明しました。このような解析を非線形解析といい、繰り返し計算が必要になります。非線形解析が必要になるケースを以下に記します。

- 材料が塑性変形する場合(材料非線形問題)

- 大変形問題(幾何学的非線形問題)

- 接触要素を使う場合(境界非線形問題)

非線形解析でよく使われる「ニュートンラプソン法(Newton-Raphson法)」を簡単に説明します。次式のように根が陽の形で求まらないときに使うニュートン法ですね。

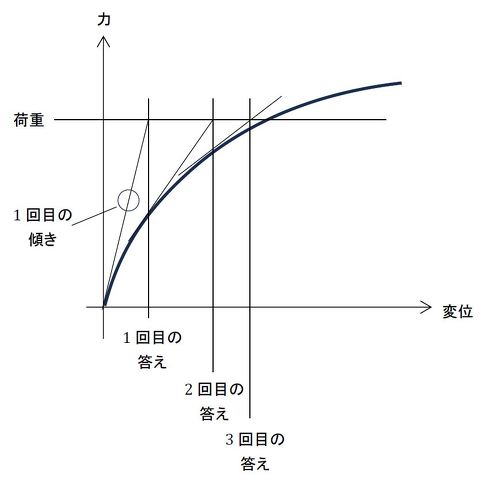

図17に、ニュートンラプソン法の考え方を示します。横軸は変位ですが、変位は1つではなく節点数の3倍あると考えてください。最初は、変位ゼロのときの変位と荷重の関係における傾きを計算します。そして、荷重値との交点を求めて、そのときの変位を1回目の答えとします。この傾きは剛性マトリクスのことですが「接線剛性マトリクス」と呼びます。1回目の答えの変位で接触状態が変わるので、剛性マトリクスを計算し直します。そして、その傾きを使って2回目の答えを求めます。このようなことを繰り返して、n回目の答えとn+1回目の答えの差が許容値よりも小さくなったら計算終了です。このとき「計算が収束した(Converged)」といいます。ここでは「答えの差が許容値よりも小さくなったら」と表現しましたが、プログラムでは「残さ」と呼ばれる量を計算して、残さが許容値以下となったら計算終了となります。

図17では、変位と荷重の関係を滑らかな曲線で表現しましたが、部品が離れているときは接触部の剛性はゼロですが、接触しているときはそれに応じた剛性となります。つまり、接触要素を使った場合は接触のあり/なしで剛性が大きく変化します。「非線形性が大きい」と表現されます。この結果、図17の曲線は想像も付かないほど曲がっていると思います。曲がり過ぎているときは答えが見つかりません。プログラムは「収束しませんでした(Unconverged)」と表示し、計算を終了します。言うまでもなく、とてもがっかりします……。

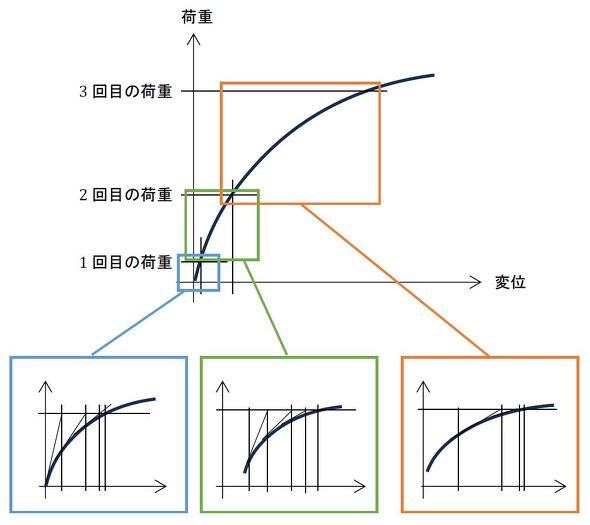

接触要素の場合は、図17のように簡単なものではなく、図18のような戦略を採ります。いくら曲がった曲線でも拡大すると直線に近づくと考え、最初の荷重は最終的な荷重ではなく、最終的な荷重の0.01倍や0.001倍くらいにして繰り返し計算を開始します。接触要素の場合、小さな荷重による1回目の計算で収束すると、ほとんどの場合は大丈夫です。2回目の荷重は、最初の荷重よりもかなり大きくして計算します。このように荷重を細分化すると収束性が高まりますし、トータルとしての繰り返し計算回数が少なくなります。

(これは筆者の解釈ですが)プログラムがどの接触要素とどの接触要素が接触しているのかを調べるのですが、接触状態が見当もつかない状態だと収束が難しくなります。どの接触要素とどの接触要素が接触しているかを把握した後は、計算は順調に進みます。荷重を最初からドカーンと大きなものにすると、接触状態が見当もつかない状態が続き、プログラムは「Unconverged」と表示するでしょう。1回目の計算を小さくすることは重要で、これは筆者の経験則です。

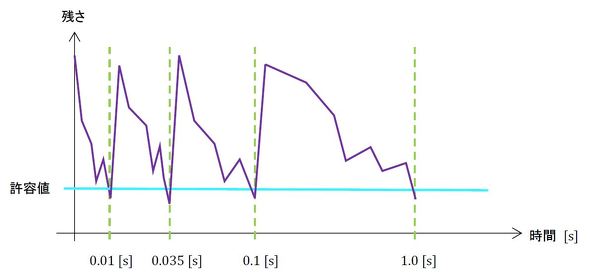

荷重を0.01倍とすると説明しましたが、この状態を時刻0.01[s]と表現します。動解析でもないのに時間が出できましたが、非線形解析では時間の単位を使うのが習わしのようです。荷重が0.1倍のときは0.1[s]、最終荷重のときは1.0[s]となります。図18では、荷重は縦軸で表しましたが、荷重を時間の単位に変えて横軸とし、残さをプロットした例を図19に示します。このときの時間の進み具合はソフトが決めてくれます。このグラフを見ながら「収束してほしいなぁ」と願い、計算が無事に終わるのを待ちます。

以上は簡単な説明でした。残さは、力だけでなく変位など複数あります。また、図19のようなグラフもソフトによって表現の仕方が異なります。最初の荷重を最終的な荷重の0.01倍としても、繰り返し計算回数が少なくなると述べました。この理由を説明します。

荷重を最終的な荷重の1倍(1[s]ですね)とした場合から説明します。ソフトは繰り返し計算を数十回(この回数は変えられます)して、収束しなかった場合を想定します。ソフトは荷重を2分の1倍に変更して計算をやり直します。この時点で数十回の計算がムダになりました。そしてまた収束しなかった場合は荷重をさらに2分の1にしてやり直します。これだけで100回近くの計算がムダになりました。

最終的な荷重の0.01倍(0.01[s]ですね)とした場合、モデルに不備がなければ10回くらいで計算は収束します。このときの繰り返し数がそこそこ少ないときは、ソフトは荷重の増分を大きくします。0.035倍でしょうか。このように、順調に進めば荷重の増分がどんどん大きくなり、時刻が1.0[s]に近づきます。この結果、最初の荷重値を小さくする方が繰り返し計算数が少なくなります。しかし、ソフトも進化しており、筆者が接触要素を使い始めたころと比べて収束性が良くなりました。問題によっては、最終的な荷重の1倍で収束することもよくあります。

次回も接触要素について述べます。お楽しみに! (次回へ続く)

Profile

高橋 良一(たかはし りょういち)

RTデザインラボ 代表

1961年生まれ。技術士(機械部門)、計算力学技術者 上級アナリスト、米MIT Francis Bitter Magnet Laboratory 元研究員。

構造・熱流体系のCAE専門家と機械設計者の両面を持つエンジニア。約40年間、大手電機メーカーにて医用画像診断装置(MRI装置)の電磁振動・騒音の解析、測定、低減設計、二次電池製造ラインの静音化、液晶パネル製造装置の設計、CTスキャナー用X線発生管の設計、超音波溶接機の振動解析と疲労寿命予測、超電導磁石の電磁振動に対する疲労強度評価、メカトロニクス機器の数値シミュレーションの実用化などに従事。現在RTデザインラボにて、受託CAE解析、設計者解析の導入コンサルティングを手掛けている。⇒ RTデザインラボ

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

疲労破壊が起きない条件を考える 〜ボルトの疲労強度〜

疲労破壊が起きない条件を考える 〜ボルトの疲労強度〜

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第2回は、疲労破壊の発生有無を予測する際に必要となる「ボルトの疲労強度」と「ボルトの締め付け条件」の検討のうち、ボルトの疲労強度の検討アプローチについて詳しく取り上げる。 ボルトが疲労破壊しない条件

ボルトが疲労破壊しない条件

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第3回は「ボルトが疲労破壊しない条件」について詳しく取り上げる。 設計者CAEによる締結部の設計法

設計者CAEによる締結部の設計法

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第7回では、本連載の最終目標である設計者が使うCAE環境で、必要とされるボルトの呼び径と本数を決める設計法を取り上げる。 疲労解析に挑戦、強度設計における繰り返し荷重を評価する

疲労解析に挑戦、強度設計における繰り返し荷重を評価する

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第9回は、強度設計において、繰り返し荷重を評価する際に用いられる「疲労解析」を取り上げる。 固有振動数解析の流れを“ステップ・バイ・ステップ”で理解する

固有振動数解析の流れを“ステップ・バイ・ステップ”で理解する

「構造解析」を“設計をより良いものとするための道具”として捉え、実践活用に向けた第一歩を踏み出そう。第6回は「固有振動数解析」をテーマに取り上げ、その手順についてステップ・バイ・ステップで解説する。 熱交換器の破断、熱流体と構造の連成解析で原因を同定

熱交換器の破断、熱流体と構造の連成解析で原因を同定

アルテア・エンジニアリングが2014年7月に開催した「2014 Japan Altairテクノロジーカンファレンス」で、住友精密工業 航空宇宙熱制御システム部 技術課の田谷亮氏が、航空機エンジンなどに使われる熱交換器に熱流体と構造の連成解析を適用した事例を紹介した。