製造業のIoT活用ブームから10年、なぜ中小製造業のIoT導入は進まないのか:あらためて取り組む中小製造業のIoT活用(1)(2/2 ページ)

製造業におけるIoT活用ブームが始まった2015年から10年が経過した現在も、中小製造業のIoT導入はなかなか進んでいない。本連載では、あらためて中小製造業がIoT導入を進められるように、成功事例を基に実践的な手順を紹介していく。第1回は、連載の狙いと全体像について説明する。

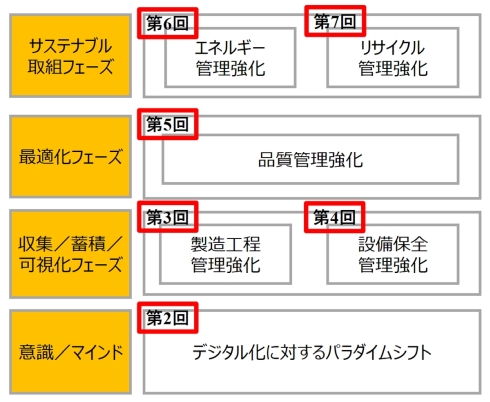

2.連載の全体構成

本連載の全体構成は以下のような7回構成を予定しています。今回が第1回ですので、残り6回でIoT導入に向けた実践的な解説を進めていくことになります。図2に示す、中小製造業のIoT導入に向けた体系図もご参照ください。

- 第1回:本連載の全体構成の説明(本記事)

- 第2回:IoT導入成功に向けた進め方

- 第3回:IoTによる製造工程管理の強化

- 第4回:IoTによる設備保全管理の強化

- 第5回:IoTによる品質管理の強化

- 第6回:IoTによるエネルギー管理の強化

- 第7回:IoTによるリサイクル管理の強化

IoT導入を成功に導くには、まず経営トップにデジタル化による工場経営のイメージを正しく理解して頂き、社内組織編制を含めて推進していくことが最も重要になります。日本の中小製造業は、昭和で創業した後、平成で2代目に引き継ぎ、令和で3代目に代替わりしているといったような経営者の移り変わりを経ていることが多いかと思います。

経営者が代替わりしたとしても、中小製造業の現場は昭和の時代の重鎮が現在もけん引しているケースが多く、3代目経営者は名実ともにまだ未熟であることが否めない状況にあります。そのため、3代目経営者がやみくもにデジタル化を推進しようとしても現場の合意が得られず進まないことが多いようです。連載第2回では、このような状況を前提として、IoT導入をうまく進めていくにはどうすればいいのかを解説します。

次に、IoT化を進める際には「卵が先かニワトリが先か」の議論になります。卵が先のアプローチで体系的に工場管理の全てをデジタル化してもシステムを導入するまでに何年もかかりますし、せっかくシステムができても現場が使いこなせず全く新システムが定着せず、今までの慣れたアナログな対応を続けるケースが多いのです。

そのため、ニワトリが先のアプローチで、まず現場にハードルが低く効果が出やすい箇所に対してIoT導入を行い、その効果を現場の方に認識して頂くことが重要です。そのため、連載第3回では、IoT導入によって製造工程管理の強化を行うためのラズパイを利用した生産管理指標(可動率、稼働率、不良率)の可視化手順と管理のポイントについて解説します。

製造工程管理における生産管理指標の可視化で、生産性が向上し不良率が下がるなどの効果が出てくると、中小製造業の経営者と現場のモチベーションが上がってきます。そうすると次のステップへの移行がしやすくなります。次に取り組むのは設備保全管理の強化です。連載第4回では、設備保全管理の強化を行うために、金型治工具の使用状況を可視化して定期メンテナンスの精度向上を図る手順と管理のポイントについて解説します。

設備保全管理の金型治工具の使用状況の可視化で、保全費削減効果や安定稼働につながる効果が出てくると、現場の生産にリズムが出てさらなる現場のモチベーション向上が図れます。ここまで来ると、工場管理にはIoTによる現場データの収集とそのデータの活用が重要であることが、中小製造業の経営者から現場担当者までを含めた共通の認識につながります。そこで、収集/蓄積/可視化のフェーズから1ステップ段階を上げて最適化フェーズに移行していきます。この最適化フェーズで行うのは品質管理の強化です。連載第5回では、品質管理の強化を行うために検査結果、製造条件の収集と分析による品質の最適化を図る手順と管理のポイントについて解説します。

最適化フェーズで品質管理を強化することにより、中小製造業の工場経営に必要な生産管理、設備保全管理、品質管理がIoTによってデジタル化されます。ここまで来ると自社の生産状況は全てデジタルデータで管理されていますので、自社の工場経営に対し社会的な信頼性が高くなります。ここまで一気にデジタル化を図った上で次に取り組むのはエネルギー管理の強化です。連載第6回では、エネルギー管理の強化を行うために電力などのエネルギー情報を設備や製品単位に収集し、CO2排出量の削減や最適化を図るための手順と管理のポイントについて解説します。

エネルギー管理を強化できれば、カーボンニュートラルへの対策が実施できた状態になります。ここまで行ってきたことを愚直に実施できれば、さらに中小製造業の工場経営に与える効果を継続して得られるようになります。最後に取り組むのは、リサイクル管理の強化です。連載第7回では、工場での生産に用いる部材のリサイクルの最適化を図る手順と管理のポイントについて解説します。

今回連載第1回として本連載の全体構成について説明しました。次回は、IoT導入の成功に向けた進め方について解説します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「あらためて取り組む中小製造業のIoT活用」バックナンバー

- ≫連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

- ≫連載「ラズパイで製造業のお手軽IoT活用」バックナンバー

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「鈴村道場」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

製造業の品質保証強化に向けた4つのステップ

製造業の品質保証強化に向けた4つのステップ

高い品質を特徴としてきたはずの国内製造業だが、近年は品質不正や重大インシデントなどの発生が後を絶たない。本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第1回は、その基礎となる「品質保証強化の4つのステップ」について紹介する。 ラズパイで設備稼働情報を「見える化」するための5ステップ

ラズパイで設備稼働情報を「見える化」するための5ステップ

生産現場が特に効率化したいテーマを中心に、小型ボードコンピュータ「Raspberry Pi(ラズパイ)」を使った、低コストかつ現場レベルで導入できる手法について解説する本連載。第1回は、設備稼働情報を収集、蓄積、可視化して現場の改善につなげる、いわゆる「見える化」の方法を紹介します。 日本製造業の品質保証が抱える問題、解決の方向性を示す

日本製造業の品質保証が抱える問題、解決の方向性を示す

2017年後半から検査不正問題や製造不良による事故の発生が相次ぎ、高品質をウリとする日本製造業ブランドを揺るがしかねない状況です。そこで本連載では、これまで日本製造業では品質保証をどう行ってきたのか、品質保証における問題は何かといった点に注目し、問題解決の方策について各種手法や最新技術の活用、組織マネジメント論の面から取り上げます。 生産管理の標準化指標「ISO22400」とは何か

生産管理の標準化指標「ISO22400」とは何か

製造業を中心にIoTの導入が活発になる中でよく耳にするようになった、生産管理の標準化指標「ISO22400」。本稿では、このISO22400とは何なのか、その内容と導入の効果などについて取り上げる。 その改善はトヨタ生産方式の「本質」を外している

その改善はトヨタ生産方式の「本質」を外している

自動車業界のみならず、今やさまざまな製造業で活用されている「トヨタ生産方式」。しかし、今伝えられているトヨタ生産方式の多くは本質を誤解したものーーと指摘するのがエフ・ピー・エム研究所の鈴村尚久氏だ。大野耐一氏とともにトヨタ生産方式を作り上げた父・鈴村喜久男氏の長男であり、自身も長年にわたってトヨタ自動車で生産改善活動に従事。その後100社以上の企業の改善活動を支援してきた鈴村氏。本「道場」ではトヨタ流改革の本質を知る同氏が、日本の製造業が抱えるさまざまな「悩み」と「課題」を斬る。 生産情報管理のIoT活用はどのように実践すべきか

生産情報管理のIoT活用はどのように実践すべきか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。 なぜIoTなのか、トヨタ生産方式の課題から考える

なぜIoTなのか、トヨタ生産方式の課題から考える

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。日本的な“人の力”に頼った手法に見られがちですが、実はトヨタ生産方式にもIoT(Internet of Things、モノのインターネット)は適用可能です。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説します。