日本製造業の品質保証が抱える問題、解決の方向性を示す:品質保証の本質とIoTの融合(1)(1/3 ページ)

2017年後半から検査不正問題や製造不良による事故の発生が相次ぎ、高品質をウリとする日本製造業ブランドを揺るがしかねない状況です。そこで本連載では、これまで日本製造業では品質保証をどう行ってきたのか、品質保証における問題は何かといった点に注目し、問題解決の方策について各種手法や最新技術の活用、組織マネジメント論の面から取り上げます。

大手自動車部品メーカーのリコールから始まり、2017年後半から検査不正問題や製造不良による事故の発生が相次いでいます。高品質をウリとする日本製造業ブランドを揺るがしかねない状況です。

そこで本連載では、これまで日本製造業では品質保証をどう行ってきたのか、品質保証における問題は何かといった点に注目し、問題解決の方策について日本の品質保証を支えるTQM(Total Quality Management)、QCサークル、ISOの規格類及びQFD(Quality Function Deployment)などの手法、IT・IoT(モノのインターネット)・AI(人工知能)の技術活用、組織マネジメントのポイントについて取り上げます。

第1回目となる本稿では、日本製造業の品質保証における問題と解決の方向性について整理します。

日本製造業の品質保証とは?

日本製造業の高い品質を支えてきたのは、TQM、QCサークル、ISOです。TQMではトップダウンによるマネジメントシステム、QCサークルではボトムアップによる小集団活動、ISOはそれらを支える標準規格の整備です。日本の製造業はどこもこの手法を取り入れて品質保証をしています。

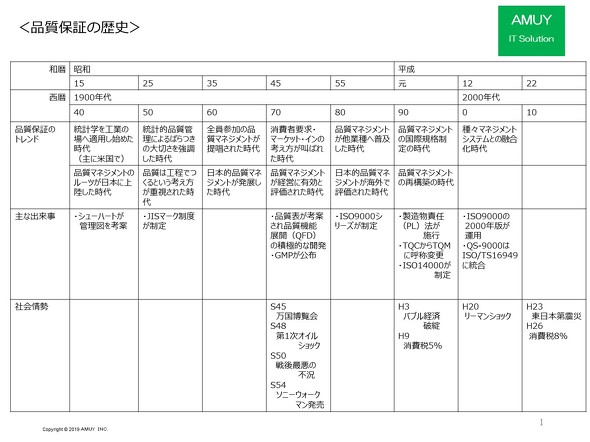

品質保証の歴史

品質保証におけるマネジメントシステムは主に1980年までにTQC(Total Quality Control)、QCサークルとして確立しました。1987年にはISO9000シリーズが国際規格として制定され、1990年頃から展開が始まりました。その後1995年に製造物責任(PL)法が施行されたことを皮切りに、TQCからTQMへ品質マネジメントの再構築が図られました。

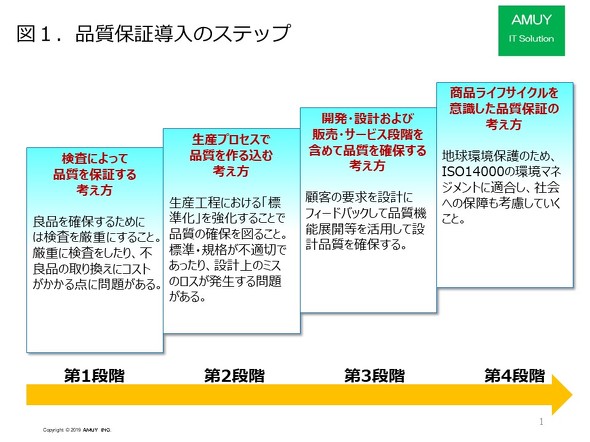

品質保証と導入のステップ

品質保証は大きく4つのステップに分かれます。まず第1段階は検査によって品質を保証する考え方です。第2段階は生産プロセスで品質を作り込み、第3段階は開発、設計および販売、サービス段階を含めて品質を確保する考え方です。第4段階は商品ライフサイクルを意識した品質保証の考え方となります。

第1段階は検査によって良品のみを後工程や市場に提供するという手法になりますが、第2段階では製造段階で品質の確保を考慮します。第3段階では設計段階で品質を確保し、第4段階では製品を廃棄するときの環境への影響や部品のリサイクルを考慮した品質保証に発展しました。

Copyright © ITmedia, Inc. All Rights Reserved.