日本製造業の品質保証が抱える問題、解決の方向性を示す:品質保証の本質とIoTの融合(1)(2/3 ページ)

2017年後半から検査不正問題や製造不良による事故の発生が相次ぎ、高品質をウリとする日本製造業ブランドを揺るがしかねない状況です。そこで本連載では、これまで日本製造業では品質保証をどう行ってきたのか、品質保証における問題は何かといった点に注目し、問題解決の方策について各種手法や最新技術の活用、組織マネジメント論の面から取り上げます。

品質保証の現状

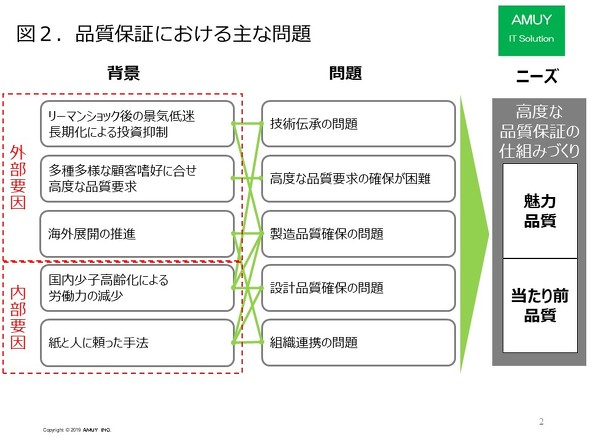

では、これまで高い品質保証を行ってきた日本の製造業がなぜ2017年頃から品質面でのトラブルが多くなってきたのでしょうか? 背景、主な問題、ニーズについて個人的な見解をまとめます。

品質問題が起こった背景

外部要因としては「リーマンショック後の景気低迷長期化による投資抑制」「海外展開の推進」「多種多様な顧客嗜好に対応するための高度な品質要求」であり、内部要因としては「国内少子高齢化による労働力の減少」「紙と人に頼った手法」が挙げられます。

2008年以降「リーマンショック後の景気低迷長期化による投資抑制」が続き、製造業では間接要員を極力減らし直接要員の生産性を上げることでコストダウンを積極的に図りました。事業拡大のためには積極的な海外展開を行う必要がありましたが、「紙と人に頼った手法」がベースのため熟練の技術者を派遣し、OJTにより現地体制を確立していきました。

2016年頃からインダストリー4.0やIoT活用の機運が高まったことと、景気上昇に伴う人手不足の定常化により、IT・IoT・AI領域の投資を重視するようになりましたが、定着には時間がかかっています。また、これまで「紙と人に頼った手法」を続けていましたが、熟練工や熟練管理者が減少する中で彼らに頼っていた経験が現場から失われつつあります。そのような状況にある中で、多種多様な顧客嗜好に対応するために高度な品質要求が求められています。

主な品質保証上の問題

主な問題としては「技術伝承の問題」「高度な品質要求を満たすことが困難」「製造品質確保の問題」「設計品質確保の問題」「組織連携の問題」が挙げられます。

「技術伝承の問題」は、長期間に渡る膨大な経験に裏付けられた熟練工の「高度な技能力」と熟練管理者の「的確な問題解決能力」です。特に「問題を捉える現状把握能力」「問題解決手段の引き出しの多さ」「解決に対する粘り強い実行力」については目を見張るものがありますが、同じやり方を若手技術者が引き継ぐのは容易ではありません。

「高度な品質要求を満たすことが困難」な問題は、顧客の品質要求が高度化しつつあることが要因です。これまで品質を確保できていた製品が高まる品質要求によって不適合となった場合、現場はより高いレベルのスキル確保を求められることになります。

「製造品質確保の問題」「設計品質確保の問題」は、各部門の管理レベルを個々に改善するのみでは解決できません。そして「組織連携の問題」に関して、例えば品質保証部門が品質保証体制を強化するため改善策を講じたくても、各部門からの協力が上手く得られず暫定処置に留まっていると感じます。組織力の強化、組織間連携の強化が今強く求められているのです。

世の中のニーズ

今市場から求められているのは、「高度な品質保証の仕組みづくり」=「当たり前品質」+「魅力品質」です。これこそ当たり前と思われるかもしれませんが、企業は他社との激しい競争の中で「魅力品質」重視になっており、今まで「当たり前」と言われてきた部分の品質確保の視点がおろそかになっているのではないかと思います。「見た目がよく」「安くて」「高機能」でも、しばらくして「壊れて使えない」または「危険な目に遭う」ようでは本末転倒です。

Copyright © ITmedia, Inc. All Rights Reserved.