日本製造業の品質保証が抱える問題、解決の方向性を示す:品質保証の本質とIoTの融合(1)(3/3 ページ)

2017年後半から検査不正問題や製造不良による事故の発生が相次ぎ、高品質をウリとする日本製造業ブランドを揺るがしかねない状況です。そこで本連載では、これまで日本製造業では品質保証をどう行ってきたのか、品質保証における問題は何かといった点に注目し、問題解決の方策について各種手法や最新技術の活用、組織マネジメント論の面から取り上げます。

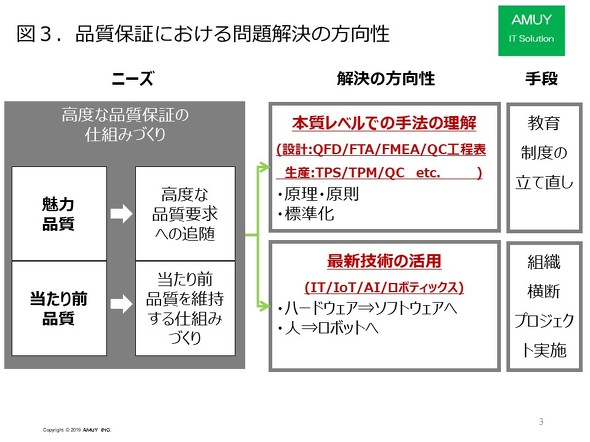

問題解決の方向性

前項で世の中のニーズは「高度な品質保証の仕組みづくり」=「当たり前品質」+「魅力品質」と説明しました。「当たり前品質」の確保をするには「当たり前品質を維持する仕組みづくり」が必要となります。「魅力品質」の確保をするには「高度な品質要求への追随」が必要となります。それを実現するには「本質レベルでの手法の理解」と「最新技術の活用」が重要となります。

「本質レベルでの手法の理解」とは、うまく実施されていない品質保証の管理手法に対して原理原則にのっとった本質レベルで理解を深め、世の中のニーズやカイゼン点に上手く適用させていくこととなります。例えば製品開発においてはQFDからFTA(Fault Tree Analysis)、FMEA(Failure Mode and Effect Analysis)からQC工程表といった設計品質確保の一連手法となり、生産においてはTPS(Toyota Production System)、TPM(Total Productive Maintenance)、QC手法となります。

「最新技術の活用」はIT・IoT・AI・ロボティクス技術の活用となります。特に、今まではハードウェア領域を重視した投資活動が、ソフトウェア領域に比重を移しつつあります。人手不足解消を狙い、人の代替としてのロボティクス活用が盛んになっています。

「本質レベルでの手法の理解」や「最新技術の活用」を推進するには「実務レベルでの教育制度の充実」や「有識者による組織横断プロジェクトの実行」となります。リーマンショック前までは各種手法理解の教育が盛んに行われてきましたが、リーマンショック以降の日本製造業は最新要素技術の理解に対する教育は実施するが、伝統的な手法に対する教育は怠ってきました。今こそ再度伝統的な手法に対する教育を行うべきですし、社内で有識者がいなければ外部機関の研修制度を利用するべきです。

「最新技術の活用」についても人手不足な状況下のため、プロジェクト実施については熟練社員の指導もなく若手社員に丸投げする傾向にあります。自社の中核技術や業務内容については中堅層の人材が最も詳しいため、その人材を生かし組織的なプロジェクト体制で実施するべきです。

以上で日本の製造業の品質保証における問題と解決の方向性についての説明は終了です。次回はモノづくりの基本である製品開発における品質保証の手法と、最新技術の活用について解説します。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「品質保証の本質とIoTの融合」バックナンバー

品質保証体制を強化するためのIoT活用はどのように実践すべきか(その1)

品質保証体制を強化するためのIoT活用はどのように実践すべきか(その1)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第2回は、品質保証体制強化におけるIoT活用のうち「収集」について解説します。 生産情報管理のIoT活用はどのように実践すべきか

生産情報管理のIoT活用はどのように実践すべきか

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第1回は、生産情報管理におけるIoT活用について解説します。 IoTで品質向上を実現するためにはどういう考え方やツールが必要か

IoTで品質向上を実現するためにはどういう考え方やツールが必要か

IoTの活用が広がりを見せていますが、上手に活用すれば製品品質の向上につなげることも可能です。本連載では、最新の事例を紹介しながら、IoTを使って製品の品質をどう向上させるかについて説明していきます。第2回となる今回は、品質向上をIoTを活用して実現する際に必要となるツールや考え方について解説します。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 品質改善プロジェクトに失敗は許されない

品質改善プロジェクトに失敗は許されない

モノづくり現場で発生している品質不良を改善し、不良率半減を目指そう。品質改善のツールはあくまでもツールであって、それに振り回されてはいけない。本連載は品質改善コンサルタントによる品質改善の王道を解説する。