IoTで品質向上を実現するためにはどういう考え方やツールが必要か:IoTによって製品品質を向上する(2)(1/2 ページ)

IoTの活用が広がりを見せていますが、上手に活用すれば製品品質の向上につなげることも可能です。本連載では、最新の事例を紹介しながら、IoTを使って製品の品質をどう向上させるかについて説明していきます。第2回となる今回は、品質向上をIoTを活用して実現する際に必要となるツールや考え方について解説します。

製造業におけるIoT(モノのインターネット)活用は、作業効率化などの面で広がっていますが、「見える化」などの次のステップとして、製品品質の向上を実現することも可能です。本連載では、製品品質向上にIoTをどう活用すべきかについて解説しています。

前回の「IoTとともに考えるべき、IoPとIoHの改善と向上」では、IoTを使いこなすためには「IoP(Process)」と「IoH(Human)」を同時に考慮することが重要である点を説明しました。では、実際にIoT、IoP、IoHをどのように活用していくことが必要になるのでしょうか。第2回となる今回はIoTで品質向上を実現する前提となるIoT、IoP、IoHに必要なツールや考え方について紹介します。

IoT、IoP、IoHに必要なツール

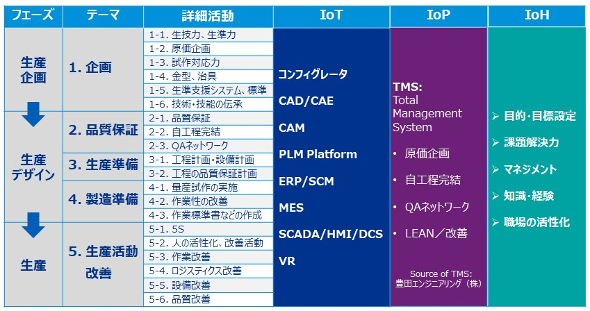

工場全体を運営していくことを考えると、IoT、IoP、IoHで図1のようなツール類を使う必要があります。

生産関連のフェーズを「生産企画」「生産デザイン」「生産」と、3つに分けて説明すると、生産企画段階では、実際の作るものに対して、どういった生産方法で、どのような準備が必要かを企画、そして計画に落とし込みます。それに必要な活動を「1-1. 生技力・生準力」から、「1-6. 技術・技能の継承」 までを企画します。

例えば「1-2. 原価企画」を実施する場合は、まずIoTツールのコンフィグレータで製品の仕様を決めます。新しく設計が必要な部分と従来の共用部品の仕様を、エンジニアリング部品表(E-BOM、Bill of Material)から読み込み、PLM(Product Lifecycle Management)プラットフォーム上で製品を組み立てていきます。

BOM内の製品のデータの属性に原価情報を入れ、目標を達成する製品仕様を決めていきます。さらにPLMプラットフォーム上で連携させて生産ラインをデザインするMES(製造実行システム)やCAM(Computer Aided Manufacturing)を用いて生産ラインだけでなく周辺の供給ラインなどを設計し、生産デザインをし、直接労務費、設備関連といった原価情報も入れていきます。この原価情報でグローバルデザインレビューを行い、製品原価を達成できるような製品仕様の変更や改善を行います。各種施策を参加メンバーから取りこみ、関連する課題解決策を実施するといった流れとなります。企画段階でも、IoTに関連するデジタル設計、IoPの原価企画、そしてIoHの人の課題解決力の、全てが関連しているのが見て取れます。

品質向上に必要なツール

では、本連載のテーマである品質向上の場合ではどうでしょうか。品質保証体制を構築する際に、あるレベルにまで品質目標を上げる必要がある場合、自工程完結という考え方が必要になってきます。また、品質管理から、品質保証にレベルを上げる場合も同じような考え方が必要になります。

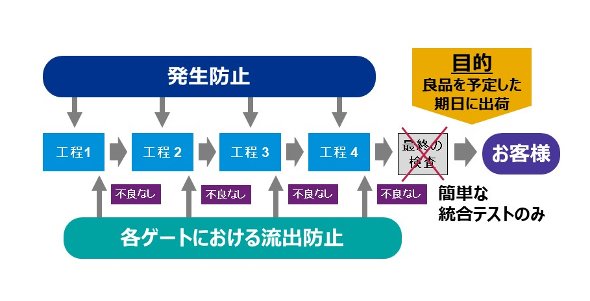

自工程完結は、トヨタ生産方式(TPS)などでよくいわれている言葉ですが、生産工程ごとに不良品を発生しない施策や対応を行い、各工程で責任を持って不良品の発生防止を実施するものです(図2)。

この自工程完結が徹底して実施できていると、簡単な結合テストのみで良品出荷が予定通りに納品できるようになります。現実的には、工程ごとに不良品発生を食い止めることなく、最終の検査で不良品を取り除くといった対応を行っている企業も多く存在しますが、最終検査で不良品の出荷を食い止めているつもりでも、不良箇所は製品工程内に残り続けることになり、いつ不良品が最終検査工程を突破し、最終的な不良発生をもたらすかは分かりません。ある意味で工程内に時限爆弾を抱えている状況となります。

こうした企業は、不良品が発生した際の対応策などでコストを発生させてしまい、結果的に利益率が低くなります。自工程完結は、工場内だけでなく、製品企画、デザインなど全ての工程で、実施すべき考え方です。なお、製造業だけでなく、銀行、商社などでも、同じことがいえます。次の工程を意識して、不良・不具合を含んだアウトプットを次工程に流さないようにすることが、仕事の品質レベルを向上させることになります。

Copyright © ITmedia, Inc. All Rights Reserved.